Угол откоса при сушке

Определение угла естественного откоса

Сыпучесть – способность насыпных и навалочных грузов перемещаться под действием сил тяжести или внешнего динамического воздействия. Сыпучесть груза характеризуется величиной угла естественного откоса и сопротивлением сдвигу.

Углом естественного откоса называют максимальный угол наклона откоса, не обладающего сцеплением (т.е. сыпучего) зернистого вещества. Это угол между горизонтальной плоскостью и образующей конуса.

Его величина зависит от рода груза, гранулометрического состава и влажности груза.

Различают угол естественного откоса в покое и в движении. Величина угла естественного откоса в покое больше, чем в движении. При воздействии на груз динамических нагрузок, особенно вибраций, величина угла может снижаться до нуля.

При перевозке грузов морем основной задачей является создание максимально устойчивого штабеля в трюме судна, центр тяжести которого находится в строго определенном месте и может быть использован в расчетах остойчивости судна. Создание такого штабеля выполняется методом выравнивания штабеля груза (штивка), недопущения создания крутых откосов, которые могут обвалится или даже закрепления поверхности штабеля.

Термин «штивка» означает любое, частичное или полное разравнивание поверхности груза в пределах грузового помещения.

Для достаточно точного расчета устойчивости штабеля требуется знание сопротивления сдвигу и угла откоса, однако, существующая методика расчета сопротивления сдвигу несколько сложна и не нашла широкого применения. Понимая это, Международная Морская Организация подготовила методику определения уровня штивки груза, опираясь только на величину Угла Естественного Откоса (УЕО) для грузов. не имеющих сцепления, метод основан на результатах практики перевозок балкерами и может использоваться, когда нет альтернативы. Методики определения УЕО можно найти в соответствующих разделах на нашем сайте.

Следует отметить что навалочные грузы, с точки зрения штивки, могут быть разделены на грузы, имеющие сцепление и не имеющие сцепления. Грузы, имеющие сцепление, УЕО не характеризуются, перечень см. в соответствующем разделе.

До окончания погрузки грузов, не имеющих сцепления, следует определить, какими из нижеприведенных требований необходимо будет руководствоваться с учетом угла естественного откоса, оговариваемого на момент погрузки.

Не имеющие сцепления навалочные грузы с углом естественного откоса 30 градусов или менее

Это грузы, обладающие повышенной, подобной зерну, сыпучестью, следует осуществлять в соответствии с требованиями, регламентирующими перевозку зерновых грузов. Следует, однако, учитывать плотность груза при определении:

— размеров материала и крепежных устройств для продольных переборок и переборок в выгородках;

— влияния свободных поверхностей груза на остойчивость.

Не имеющие сцепления навалочные грузы с углом естественного откоса от 30 до 35 градусов включительно

Штивка вышеупомянутых грузов должна производиться в соответствии с нижеследующими критериями:

— неровности на поверхности груза, измеряемые как расстояние по вертикали (rh) между самым высоким и самым низким уровнем, не должны превышать В/10, где В — ширина судна в метрах при максимально допустимом значении rh =1,5м;

— если представляется невозможным измерить rh, перевозка груза навалом возможна при условии применения штивочного оборудования во время погрузки.

Не имеющие сцепления навалочные грузы с углом естественного откоса более 35 градусов

Груз с углом естественного откоса более 35 градусов следует грузить с осторожностью, имея в виду предотвращение образования боковых откосов с крутыми склонами вне расштиванной поверхности в пределах грузового помещения. Штивку такого груза следует производить таким образом, чтобы угол наклона вне разровненной поверхности был значительно меньше угла естественного откоса.

Рекомендованное ИМО определение угла естественного откоса мелкозернистых веществ выполняется «методом наклонного стола». Проводится в специализированных лабораториях с привязкой к порту погрузки.

Это испытание позволяет определять угол естественного откоса мелкозернистых веществ, не обладающих сцеплением (размер зерен менее 10 мм). Получаемые результаты могут использоваться при толковании соответствующих разделов Международного Кодекса Морской перевозки Навалочных Грузов применительно к рассматриваемым веществам.

Принцип испытания

При измерении угла естественного откоса с помощью настоящего метода поверхность вещества в ящике стола ИМО должна быть выровнена и быть параллельной основанию испытательного стола. Стол наклоняется без сотрясений до тех пор, пока не начнется массовое осыпание вещества, полученный угол фиксируется.

Способ сушки высоковлажного угля

Владельцы патента RU 2273811:

Изобретение относится к топливной промышленности, а именно к способам получения сухой угольной мелочи. Сущность изобретения состоит в следующем. Как известно, срок хранения сырого угля марки 1Б в штабеле ограничен 3-4 месяцами в связи с возможностью самовозгорания. Угол естественного откоса сырого угля равен 55-65°. Угольная масса при сушке теряет связность, рассыпается, скатывается к основанию штабеля, где образует шлейф из мелочи. Откос штабеля освобождается от сухого угля, обнажается нижележащий влажный слой. Продолжительность цикла сушки угля на южном откосе устанавливают в 5-6 дней, а на северном — 7-10 дней. Перед уборкой с откосов обрушивают слой сухого угля 100-120 мм, а затем производят уборку образовавшегося шлейфа угля в складочные единицы. Изобретение должно обеспечить повышение эффективности и улучшение качества сушки. 1 з.п. ф-лы, 2 ил.

Изобретение относится к топливной промышленности, а именно к способам получения сухой угольной мелочи.

Известны искусственные способы сушки влажных полезных ископаемых, например угля (Чуянов Г.Г. Обезвоживание, пылеулавливание и охрана окружающей среды.- М.:

Недра, 1987, с.111-145). Однако они требуют сооружения сушилок и топок, а также улавливания пыли, что значительно удорожает процесс сушки.

Известен способ естественной сушки (а.с.1671864, МКИ Е 21 С 49/00), при котором высушиваемый материал (торф) формируют в виде промежуточного штабеля, у которого южный откос задают с углом наклона 30-36°, а северный откос равен углу естественного откоса — 42-45°. Продолжительность естественной сушки на южном откосе равна 10,8-13,6 часам, на северном — 18,0-22,7 часам. С откосов за каждый цикл убирают слой сухого торфа 20-25 мм, который накапливают в наращиваемых валках, где он досушивается до уборочной влажности. Валки формируют из 30 уборочных циклов на южном откосе и 18 на северном. После этого их убирают в складочные единицы.

Хотя данный способ сушки применяется для торфа, он может быть использован в качестве прототипа для предлагаемого изобретения, так как способ предназначен для углей с высокой влажностью, от 41% и выше.

Недостатком известного способа является возможность застоя ливневых вод между промежуточным штабелем и накапливаемым валком, что ухудшает качество сушки и увеличивает ее продолжительность.

Задачей изобретения является повышение эффективности способа, улучшение качества сушки.

Сущность изобретения состоит в том, что формируют промежуточные штабели из сырого угля с последующей сушкой его на откосах штабеля и убирают высохший уголь, причем формирование промежуточного штабеля производят с откосами, равными углам естественных откосов сырого угля 55-65°, и сушку проводят в течение 5-6 дней на южном откосе и 7-10 дней на северном откосе, а перед уборкой с откосов обрушивают слой сухого угля 100-120 мм и производят уборку образовавшегося шлейфа угля в складочные единицы; уголь в штабеле сушат менее 4 месяцев при начальной высоте штабеля 2,5-4 метра.

Как известно, срок хранения сырого угля в штабеле ограничен 4 месяцами в связи с возможностью самовозгорания и потери калорийности из-за окисления на воздухе. Угол естественного откоса сырого угля равен 55-65°, угол естественного откоса угольной мелочи в зависимости от размерности зерна равен 20-40°, что значительно меньше угла естественного откоса сырого угля. Угольная масса при сушке теряет связность, рассыпается на отдельности 1-15 мм, скатывается к основанию штабеля, где образует шлейф из мелочи. Откос штабеля освобождается от сухого угля, обнажается низлежащий влажный слой, что способствует эффективности естественной сушки.

Продолжительность цикла сушки угля на южном откосе устанавливают в 5-6 дней, а на северном — 7-10 дней. Сечение поперечного профиля устанавливают по расчетному времени сушки, равному сроку хранения сырого угля в штабеле (3-4 месяца). Начальные размеры промежуточного штабеля, исходя из требований продолжительности сушки, устанавливают следующие: начальная высота по гребню 2,5-4,0 м, откосы в виде равнобедренного треугольника с углами у основания 60-65°, ширина основания — 2,5-4,0 м. В течение цикла сушки угольная мелочь скатывается к основанию штабеля, образуемый ею шлейф имеет с промежуточным штабелем общую поверхность стока, что исключает застой ливневых вод.

В конце цикла сушки с откосов промежуточного штабеля на шлейф обрушивают слой сухого угля 100-120 мм, после чего убирают сухую мелочь в складочные единицы и затем повторяют циклы в течение сезона сушки.

С целью сохранения калорийности, уголь в штабеле сушат 3-4 месяца при начальной высоте штабеля 2,5-4 метра.

На фиг.1 показан общий вид промежуточного штабеля с углами естественного откоса и схема формирования шлейфа угольной мелочи. На фиг.2 изображена схема обрушения сухого угля на шлейф перед уборкой.

Возможность осуществления способа покажем на примере.

Пример. Способ был реализован при сушке бурого угля технологической марки 1Б на Сергеевском месторождении Амурской области. Из исходного угля влажностью 55,7%, зольностью 15%, с низшей теплотой сгорания 1980 ккал/кг (8,29 МДж/кг), массой 165 т сформировали штабель высотой (2,5-3,5) м по гребню с поперечным сечением в виде равнобедренного треугольника. Ширина основания штабеля 3,0-3,5 м. Продолжительность цикла сушки была принята 5 дней на южном склоне и 7 дней на северном, причем из времени сушки исключались дни с осадками более 1 мм в сутки. К концу цикла в основании откосов образовался шлейф неравномерной ширины 0,2-0,5 м в виде конусов осыпания. Влажность мелочи в шлейфе варьировала от 18 до 21%. Обрушали высохший уголь с откосов в два приема, протаскивая шаблон. Вначале сыпался слой 50-55 мм, влажность которого составила 17-22%. Следующий слой 50-55 мм имел влажность 21-36%, в среднем 31%. Обрушенная угольная мелочь сформировала шлейф с откосом 27-42%, который имел максимальную ширину по основанию 1,2 м. Усредненные образцы сухого угля имели влажность 21-26%, зольность 19%, низшую теплоту сгорания 3870-4185 ккал/кг или 16,2-17,5 МДж/кг.

1. Способ сушки высоковлажного угля, включающий в себя формирование промежуточных штабелей из сырого угля с последующей сушкой его на откосах штабеля и уборку высохшего угля, отличающийся тем, что формирование промежуточного штабеля производят с откосами, равными углам естественных откосов сырого угля 55-65°, и сушку проводят в течение 5-6 дней на южном откосе и 7-10 дней на северном откосе, причем перед уборкой с откосов обрушивают слой сухого угля 100-120 мм, а затем производят уборку образовавшегося шлейфа угля в складочные единицы.

2. Способ по п.1, отличающийся тем, что уголь в штабеле сушат менее 4 месяцев при начальной высоте штабеля 2,5-4 м.

Способ добычи фрезерного торфа

Патент 1671864

Способ добычи фрезерного торфа

Изобретение относится к торфяному производству, а именно к способам добычи дисперсного торфа. Цель — повышение сезонных сборов торфа за счет более полного использования благоприятных метеорологических условий для сушки торфа. Способ добычи фрезерного торфа включает экскавацию торца из залежей и формирование промежуточных штабелей /Ш/ из сырого торфа с последующей сушкой его на откосах Ш. Промежуточные Ш формируют с различными углами откосов, размещая южный откос Ш под углом, меньшим угла естественного откоса. Подсушенный до влажности 70 — 75% слой торфа с откосов Ш предварительно убирают в валки, располагаемые по обе стороны Ш. В валках производят досушку торфа до заданной влажности, наращивая эти валки в течение 18 — 30-ти уборочных циклов. Из валков высушенный торф убирают в складочный Ш. Южный откос Ш формируют под углом 30 — 36°. 1 з.п. ф-лы, 5 ил.

ts»s Е 21 С 49/00

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4694553/03 (22) 22.05.89 (46) 23.08.91. Бюл. М 31 (71) Торфопредприятие «Турундаевское» (72) В.В.Степанов и Ф.M.Ìoðîçîâ (53) 622.331(088.8) (56) Справочник по торфу. — М.: Недра. 1982, с.231 — 232.

Авторское свидетельство СССР

М 1280124. кл. Е 21 С 49/00, 1986. (54) СПОСОБ ДОБЫЧИ ФРЕЗЕРНОГО ТОРФА (57) Изобретение относится к торфяному производству, а именно к способам добычи дисперсного торфа. Цель — повышение сезонных сборов торфа за счет более полного использования благоприятных метеоролоИзобретение относится к торфяному производству, а точнее к способам добычи фрезерного торфа.

Целью изобретения является повышение сезонных сборов торфа эа счет более полного использования благоприятных метеорологических условий для сушки торфа.

Способ добычи фрезерного торфа включает экскавацию торфа иэ залежи, формирование промежуточных штаблей иэ сырого торфа с последующей сушкой его на откосах штабеля и уборку высохшего торфа в складочный штабель, при этом промежуточные штабели формируют с различными углами откосов, размещая южный откос штабеля под углом, меньшим угла естественного откоса, после чего подсушенный до влажности

„„Я „„1671864 А1 гических условий для сушки торфа, Способ добычи фрезерного торфа включает экскавацию торфа из залежей и формирование промежуточных штабелей (Ш) из сырого торфа с последующей суш кой его на откосах

Ш. Промежуточные Ш формируют с различными углами откосов, размещая южный откос Ш под углом, меньшим угла естественного откоса. Подсушенный до влажности 70-75 слой торфа с откосов Ш предварительно убирают в валки, располагаемые по обе стороны Ш, В валках производят досушку торфа до заданной влажности, наращивая эти валки в течение

18-.-30 уборочных циклов. Из валков высушенный торф убирают в складочный Ш. Южный откос Ш формируют под углом 30-36 .

1 э.п.ф-лы, 5 ил, 70-75;(, слой торфа с откосов штабеля предварительно убирают в валки, располагаемые по обе стороны штабеля, где производят досушку торфа до заданной влажности. наращивая эти валки в течение

18-30 уборочных циклов, а из валков высохший торф убирают в складочный штабель.

Южный откос штабеля формируют под углом 30 — 36 .

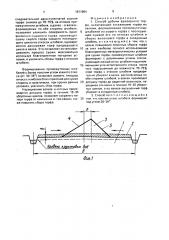

На фиг.1 показана схема формирования промежуточного штабеля; иа фиг,2— схема уборки торфа в многоцикловые валки; на фиг.3 — схема завершающего цикла уборки торфа иэ промежуточного штабеля в многоцикловые валки: на фиг.4 — расп ределения глубины оттаивания торфа на откосах штабеля по его сечению; на фиг.S— фрагмент состояния оттаивания поверхнО1671864 стного слоя торфа по южному откосу штабеля, Способ добычи фрезерного торфа заключается в следующем.

На предварительно осушенной торфяной залежи 1 производят фрезерование его верхнего слоя 2 глубиной до

40-50 см. Сырой торф перемещают к центру карты и формируют из него промежуточный штабель 3 с различными углами откосов. Один из откосов штабеля 4 формируют под углом (L=- 30-36 и размещают его с южной стороны, вторая сторона штабеля 5 образуется углом его естественного откоса ф= 42 — 45″.

Площадь поверхности южного откоса штабеля на 20-25% больше площади поверхности второго откоса и подвержена более интенсивному воздействию солнечной радиации, ускоряющему процесс сушки.

Подсушенный на откосах и омежуточного штабеля до влажности 70 -75 слой торфа толщиной 20-25 мм убирают в два валка 6 и 7, располагаемые по обе стороны от штабеля, где и производят досушку торфа до кондиционной влажности 50-55 При этом время сушки торфа на откосах промежуточного штабеля до влажности 70 — 75 u досушки его в валках до влажности 50-55 практически одинаково, что позволяет интенсифицировать процесс сушки, ведя его одновременно в штабеле и валках, Балки, в которых производится досушка торфа до кондиционной влажности, наращивают в течение 18-30 уборочных циклов, после чего убирают в складочный штабель.

Формирование многоцикловых валков исключает воэможность значительных потерь торфа от намокания при выпадении осадков и обеспечивает подбор торфа из них за один проход уборочной техники, что сокращает затраты на уборку торфа и повышает производительность оборудования.

С целью максимально полного использования благоприятных погодных условий для сушки торфа формирование промежуточных штабелей производят в конце сезона добычи торфа (сентябрь месяц). В этом случае в течение зимнего времени года в штабеле происходит естественное обезвоживание торфа, обусловленное процессами промораживания и выветривания торфа без постоянной подпитки основной массы торфа грунтовыми водами, что позволяет начать добычу торфа уже е середине апреля месяца, расширив. тем самым, границы сезона добычи торфа. На фиг.4 и 5 приведены данные о состоянии сушки торфа на южном откосе промежуточного штабеля на 12 апреля 1988

Для установления эффективности способа проводят его экспериментальную проверку. Проверяют наиболее неблагоприятный вариант со штабелем, сформированным из максимально влажного торфа (W = 87 — 89 ) в начале сезона добычи, На отдельной карте шириной 20 м проводят фреэерование залежи и по оси карты формируют промежуточный штабель, углы откосов которого, ориентированные на юг, на протяжении длины штабеля 450 м меняются от 27 до 38 . Угол откоса, ориентированный на север, постоянен и соответствует углу естественного откоса штабеля торфа

Промежуточный штабель формируют из торфа влажностью W = 87-89%. Замеры влажности проводят непрерывно, при этом фиксируют время сушки поверхностного слоя торфа толщиной 20 мм на откосе штабеля, начиная от 80 и кончая 60 влажности.

На основании анализа результатов выявлена следующая закономерность. с увеличением угла откоса штабеля время сушки сокращается, но сокращаются и сборы торфа с поверхности откоса, при этом наиболее оптимальные. средневзвешенные показатели времени сушки (г„) и величины сборов торфа получаются при сушке торфа на штабелях с южным откосом 30-36 до влажности 70-75 .

Систематизируют результаты продолжительности досушки торфа в валках (t>) в зависимости от начальной влажности торфа в валке (И/н) в диапазоне 80- 60 до уборочной влажности 50, а также определяют общую продолжительность сушки торфа в промежуточном штабеле и валках (г ь,) по времени сушки торфа в штабеле на откосе с углом 32 и продолжительностью сушки торфа в валке.

Как показал анализ полученных данных, общее минимальное время сушки горищ = 20,4 — 21,3 ч достигается при условии предварительной сушки торфа в штабеле до влажности 70—75 с последующей досушкой его в валках. Кроме того, при данных условиях наблюдается технологическая увязка операций, когда сушка торфа в валке несколько опережает сушку торфа на откосе, в результате уборка последнего не сдерживается состоянием влажности торфа в валке.

При сушке торфа на откосе штабеля до влажности более 75 с последующей до1671864 сушкой до 50 (, в валке увеличивается общая продолжительность сушки и, что самое главное, происходит технологическая неувязка выполняемых операций. Торф, высушенный на откосе штабеля до заданной влажности за 9,5-11,0 ч, не может быть убран в валок, поскольку для сушки торфа в последнем требуется большее время (ге = 11,8-13,1 ч). Последнее ведет к увеличению продолжительности цикла уборки, сокращению количества уборочных циклов в сезоне и сокращению сборов торфа.

При сушке в валках торфа с начальной влажностью менее 70 общая продолжительность Сушки торфа увеличивается до

24,8 ч (при Wa = 60 ) за счет большей продолжительности сушки торфа на откосе штабеля (тщ — 15,6 — 19,7 ч). При этом время сушки на откосе штабеля примерно в 2 раза больше времени сушки в валках, в результате чего создается технологически необоснованный разрыв в непрерывном проведении операции сушки, когда торф в валке высушен до заданнои влажности, а торф на откосе штабеля будет сушиться еще в течение

7 — 10 ч. Это ведет к значительному увеличению продолжительности технологического цикла добычи торфа, уменьшению количества циклов в сезоне и, соответственно, сокращению сборов торфа с единицы площади. не говоря уже о рациональном использовании благоприятных для сушки метеорологических факторов.

Таким образом, наиболее оптимальными параметрами предлагаемой технологии добычи торфа являются предварительная сушка торфа на откосе промежуточного штабеля с углом южного откоса 30 — 36 до влажности 70 — 75% и последующая его досушка в валках до уборочной влажности (50-55 ).

При сушке торфа на промежуточном штабеле с углом южного откоса 30-36 до влажности 70-75 ее продолжительность составляет 10,8-13,6 ч, что является оптимальной величиной, учитывая общую продолжительность сушки, причем время сушки сокращается с увеличением угла откоса. Одновременно в обратной последовательности сокращаются сборы торфа.

При угле откоса а= 27 время сушки заметно увеличивается, составляя 10,8 ч при W = 80-,ь и 19,7 ч при W = 60 .

Одновременно незначительно увеличиваются сборы торфа, составляя 22,1 м (при а= ЗОО-21.8м ). При угле откосаа38 время сушки несколько сокращается, достигаЯ гщ — 9,2 ч (пРи W = 807) и 17 8 ч (пРи

W = 60 ), но зато резко сокращаются сборы торфа. составляя 17,6 м .

Время сушки торфа на северном склоне штабеля, сформированного под углом есте5 ственного откоса (P= 42 ), будет больше для соответствующих значений anажности (W) ввиду меньшей солнечной радиации, получаемой поверхностью откоса с северной стороны. Уборка подсушенного до влажно10 сти 70 — 75 торфа с поверхности северного откоса штабеля производится в отдельный валок по такой же схеме, но в соответствии с продолжительностью сушки торфа на обычных штабелях.

15 были получены данные о потерях торфа

0Т намокания (Р,) при выпадении осадков от

1 мм и свыше 20 мм и его уборке (Ру) в зависимости от количества циклов, убран20 ных в наращиваемый валок.

Минимальные суммарные потери торфа от намокания (при выпадении существенных осадков) и уборки получены при наращивании валка до 18-30 циклов. Так, при

25 уборке в валок 18 циклов, общие потери торфа при выпадении осадков свыше 20 мм составляют Р гщ = Рн+ Ру = 8,7+ 5,4 =- 14,1 от общего объема торфа в валке площадью поперечного сечения 0,75 м . при уборке 30 г

30 циклов Ро щ = 16,1 .

При формировании валков с меньшим количество уборочных циклов неизмеримо возрастают потери торфа от намокания (13,2 при 15 уборочных циклах) при срав35 нительно одинаковых потерях от уборки, хотя по мере снижения количества циклов, убираемых в валок. эти потери также возрастают. И наоборот, при наращивании валка до 32 уборочных циклов, потери от намока40 ния снижаются до минимума, поскольку в валке с площадью поперечного сечения

1,02 м смоченным оказывается лишь поверхностный его слой глубиной 3-4 см, но зато резко возрастают (до 16,4 ) потери

45 торфа при его уборке. Площадь поперечного сечения этого валка такова, что он с трудом вписывается в габариты рабочих органов специализированных торфопогрузочных машин МТТ-17 и ПТВ-1. Сни50 жение потерь торфа при уборке его из наращиваемых свыше 30 циклов валков требует создания более мощной и энергонасыщенной техники, что потребует значительных дополнительных капитальных

55 затрат и приведет к повышению себестоимости добываемого торфа.

Использование способа добычи фрезерного торфа с формированием промежуточных штабелей с более пологим, чем угол естественного откоса, южным склоном и по1671864 следовательной двухступенчатой сушкой торфа; сначала до 70-75ф, на откосах промежуточного штабеля, а далее — в валках, формируемых по обе стороны штабеля, позволяет улучшить поверхность одновременно сушимого торфа, производят сушку сырого торфа каждого последующего цикла на откосах штабеля, одновременно досушивая торф предыдущего цикла s валке. Это позволяет интенсифицировать процесс сушки, максимально используя благоприятные погодные условия, и увеличить сборы торфа с откосов штабеля.

Формирование промежуточных штабелей с более пологим углом южного откоса (a= 30 — 36 ) позволяет развить площадь откоса с наиболее благоприятной для сушки стороны и практически, при прочих равных условиях, увеличить сбор торфа.

Наращивание валков, в которых производится досушка торфа, в течение 18-30 уборочных циклов, позволяет сократить потери торфа от намокания и, тем самым, также повысить сборы торфа.

1. Способ добычи фрезерного торфа, включающий экскавацию торфа из залежи, формирование промежуточных

5 штабелей из сырого торфа с последующей сушкой его на откосах штабеля и уборку высохшего торфа в складочный штабель, отличающийся тем, что, с целью повышения сезонных сборов торфа

10 эа счет наиболее полного использования благоприятных метеорологических условий для сушки торфа, промежуточные штабели формируют с различными углами Отксов, размещая южный откос штабеля под углом, 15 меньшим угла естественного откоса, после чего подсушенный до влажности 70-757, слой торфа с откосов штабеля предварительно убирают в валки, располагаемые по обе стороны штабеля, в валках производят

20 досушку торфа до заданной влажности, наращивая эти валки в течение 18 — 30 уборочных циклов, а из валков высушенный торф убирают в складочный штабель, 2. Способ по п.1, отличающийся

25 тем, что южный откос штабеля формируют под углом 30-36О.

Редактор Н.Лазаренко Техред М.Моргентал Корректор О.Ципле

Заказ 2812 Тираж 285 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат «Патент», r. Ужгород, ул.Гагарина, 101

Вакуум-сублимационные сушилки

Обезвоживание в глубоком вакууме пищевых материалов производится при остаточном давлении в сушильной камере 13,3…133,3 Па. При этом давлении сублимационная сушка протекает при отрицательных температурах, а вода находится в состоянии льда. Процесс сублимации льда и десублимации паров воды происходит при давлении и температуре ниже тройной точки фазового равновесия воды, которой соответствует температура 0,098 °С и парциальное давление водяных паров 613,2 Па.

При сублимационной сушке продукты сначала быстро замораживают, а потом помещают в вакуумную камеру, где производится откачка давления остаточных газов до 2,7…8,0 Па. В вакууме происходит интенсивное испарение льда с поглощением теплоты. Испаряемая влага не откачивается насосами, а конденсируется на десублиматорах, охлаждаемых до температуры ниже –55 °С.

При сушке сублимацией в период охлаждения и самозамораживания (первый период) испаряется 5…20 % влаги; в период сушки сублимацией (второй период) из продукта в замороженном состоянии удаляется 75…80 % влаги и при тепловой сушке (вакуумная досушка) удаляется 5…15 % влаги. Продолжительность сублимационной сушки длительная и колеблется от 8 до 20 ч (в зависимости от режима сушки).

Затраты количества теплоты на испарение 1 кг воды

при сублимационной сушке (кДж/кг):

при замораживании воды………………………………………….. 334,9

при сублимации льда (–15 °С)…………………………………… 2869,2

при десублимации пара (–30 °С)……………………………….. 2903,2

Вакуум-сублимационная установка УСС-5 предназначена для сушки пищевых продуктов широкого ассортимента (творог с фруктовыми добавками, лук репчатый, шампиньоны, закусочные блюда, соки, напитки, первые и вторые кулинарно готовые обеденные блюда и др.) путем замораживания и последующего перехода льда в пар (минуя жидкую фазу) при нагревании под вакуумом.

Установка (рис. 16.18) состоит из трех блоков-модулей, каждый из которых включает в себя сублиматор 3 и выносной десублиматор 7. Системы холодоснабжения, вакуумирования, подачи жидкого теплоносителя, автоматического контроля, регулирования и управления процессом являются общими для всей установки. Сублиматор представляет собой цилиндрический горизонтально установленный корпус с полусферическими крышками на торцах, внутри которого размещены горизонтальные нагревательные элементы 2 в виде набранных в секции плит в количестве 256 шт, по которым циркулирует высокотемпературный органический теплоноситель – дифенильная смесь (ДФС). В сублиматор по подвесным путям одновременно загружается 8 тележек, выполненных в виде двусторонних консольных этажерок, на которых помещаются противни с продуктами. Крышки сублиматоров всех трех блоков открываются при помощи гидравлического привода.

Рис. 16.18. Вакуум-сублимационная установкаУСС-5

Десублиматор установки выносного типа выполнен в виде горизонтального цилиндрического аппарата с вертикальной перегородкой, разделяющей его объем на две половины. В каждой из них размещены по четыре вертикальных трубных секции, рабочая поверхность которых позволяет удалять влагу в течение 1…2 циклов сушки. Жидкий аммиак может подаваться последовательно в любую из секций. Предусмотрена возможность работы одной половины десублиматора в режиме оттаивания, а второй – в режиме вымораживания водяных паров. Оттаивание секций осуществляется путем заполнения водой соответствующего объема десублиматора. Каждый из отсеков соединен с сублиматором двумя вакуум-приводами диаметром 1200 мм с установленными на них вакуумными затворами.

Вакуум-насосная станция включает три насоса 5, работающих только в пусковой период, три основных и три резервных насоса 4, вакуумный коллектор 6, группу вакуумных затворов 1, обеспечивающих возможность работы насосов 4 и 5 на один блок и на всю систему.

Система холодоснабжения включает пять аммиачных двухступенчатых агрегатов общей холодопроизводительностью 3 142 500 кДж/ч. Каждый агрегат комплектуется компрессором с электродвигателем. Питание жидким аммиаком потребителей холода предусмотрено аммиачно-циркуляционной системой с нижней подачей жидкого аммиака.

Техническая характеристика сублимационной сушилки УСС-5

Продолжительность цикла сушки, ч……………………………. 10…15

по испаренной влаге…………………………………………. 6,0

Температура нагревателей, °С…………………………………….. 180

Площадь рабочей поверхности десублиматора, м 2 ……….. 176

Температура поверхности десублиматора, °С………………. 40

Рабочее давление в сублиматоре, Па……………………………. 60

Установленная мощность, кВт…………………………………….. 310

Вакуум-сублимационная установка В2-ФСБ (рис. 16.19) предназначена для сушки сырого и вареного мяса в ломтиках толщиной 10…14 мм или в виде фарша с толщиной слоя до 25 мм, а также творога и других продуктов питания.

Установка состоит из сублиматора 1, насосной установки 7 гидропривода, бака с насосом 8 для удаления подтаявшего льда, подвесных путей 4, поворотной стрелки 3, коллектора 5 вакуумных трубопроводов, газового аммиачного коллектора 2 десублиматоров, трубопроводов 6 для подачи жидкого аммиака в десублиматор, направляющих 9 для выдвижения нагревательных устройств, холодильной установки, системы энергопитания, системы автоматического контроля, регулирования и управления процессом.

Сублиматор 1 представляет собой цилиндрический горизонтально установленный корпус, внутри которого размещены десублиматор продуктовых тележек, два выдвижных нагревательных устройства, штанговый толкатель для передвижения продуктовых тележек, вакуумные и аммиачные трубопроводы с запорной арматурой. Встроенный десублиматор (конденсатор) выполнен из труб в виде десяти однорядных секций с индивидуальной подачей хладагента и разделен симметрично на две равные части по пять секций в каждой. Между секциями на подвесных путях размещаются нагревательные устройства и продуктовые тележки. Внутри корпуса предусмотрены два желоба для удаления льда с форсунками для его измельчения и гидротранспортировки, штанговый толкатель для загрузки продуктовых тележек в сублиматор и выгрузки их из сублиматора, подвесные пути. Корпус по торцам закрывается двумя шарнирно подвешенными крышками, в нижней части которого имеется три опоры.

Рис. 16.19 Вакуум-сублимационная установка В2-ФСБ

Выдвижные нагревательные устройства состоят из двух тележек, выполненных в виде односторонних консольных этажерок, на которых закреплены электрические плоские нагревательные панели из нагревательного кабеля. Каждое устройство имеет 6 съемных панелей в горизонтальном ряду и 21 ряд панелей по вертикали.

Продуктовые тележки служат для размещения на них противней с сублимируемым продуктом. На каждой тележке размещается 20 рядов противней (по 2 противня в каждом).

Насосная установка 7 состоит из двух вакуум-насосов ВН-500М для предварительного вакуумирования в течение 8 мин до остаточного давления 100…50 Па и двух вакуум-насосов ВН-7ГМ для поддержания в сублиматоре рабочего давления в течение всего периода сушки. Контроль вакуума в сублиматоре 1 и управление работой вакуум-насосов осуществляется вакуумметрами.

Холодильная установка включает два двухступенчатых аммиачных холодильных агрегата АДСРБ-200 общей холодопроизводительностью 839 000 кДж/ч.

Система энергопитания содержит два трехфазных тиристорных блока, обеспечивающих плавное регулирование мощности на нагревателях. Температура поверхности нагревателей регулируется в пределах от 20 до 200 °С.

Подвесные пути 4 внутри и вне сублиматора 1 служат для выдвижения из сублиматора нагревательных устройств в целях их профилактического осмотра, ремонта и транспортирования.

Техническая характеристика сублимационной сушилки В2-ФСБ

Производительность по испаренной влаге, кг/сут……. 2300

Площадь противней, м 2 ………………………………………… 106,6

Загрузка противня продуктом, кг/м 2 ………………………. 10,5

Установленная мощность, кВт……………………………….. 628

холода при –35 °С, кДж/ч……………………………….. 471 625

Габаритные размеры, мм:

Вакуум-сублимационная сушилка непрерывного действия ВСГ (рис. 16.20) состоит из корпуса 4, установленного на шарнире и устройстве (подъемнике), регулирующем угол наклона корпуса к горизонту и соединенным патрубком с десублиматором и вакуум-насосом. Внутри корпуса 4 на опорных роликах установлен вращающийся барабан 5, состоящий из перфорированного и сплошного участков, причем в начале сплошного участка барабана 5 смонтированы насадки, по форме частично повторяющие профиль барабанного дозатора 7, который снабжен подпружиненными клапанами и укреплен на кронштейне 6. В самой нижней части насадки имеют овалообразные углубления, покрытые эластичными мембранами, соединенными с подпружиненными толкателями, взаимодействующими своими роликами с неподвижными копирами 10 и 11. При этом барабанный дозатор 7 с помощью валов установлен на подшипниках качения, корпуса которых снабжены пружинами растяжения, прикрепленными к неподвижной опоре, а внешняя цилиндрическая поверхность барабанного дозатора 7 имеет пазы. Вал дозатора выполнен полым и соединен с гофрированным гибким патрубком и трубопроводом. Внутри барабана над рабочей зоной размещена панель с источниками инфракрасного нагрева, под углом, соответствующим углу естественного откоса высушиваемого продукта и устанавливаемым рукояткой 9. Под перфорированным участком барабана расположен разгрузочный шнек 3, один конец вала которого соединен с приводом 2, другой конец – с цепной передачей. Корпус 4 снабжен разгрузочным патрубком и шлюзовым затвором.

Сушилка работает следующим образом. Посредством привода 2 приводятся во вращение разгрузочный шнек 3 и барабан 5. Привод 2 снабжен устройством 12 для натяжения цепи. В барабанный дозатор 7 подается через трубопровод, гофрированный гибкий патрубок и полый вал жидкий продукт. При вращении барабана 5 вступают в зацепление острые кромки насадок в пазы дозатора 7, приводя последний во вращение, что обеспечивает его перекатывание по насадкам. Одновременно при достижении подпружиненным клапаном середины овалообразного углубления посредством неподвижного копира 10 и толкателя происходит отжатие клапана и заполнение углубления жидким продуктом. Далее при выходе ролика толкателя из взаимодействия с неподвижным копиром 10 клапан возвращается в исходное положение, а жидкий продукт, находящийся в овалообразном углублении, под воздействием вакуума начинает интенсивно испаряться и самозамораживаться.

При этом надежность контакта барабанного дозатора 7 и насадок обеспечивается прижатием пружин растяжения. Образованная в результате самозамораживания пористая масса продукта разрушается при вращении барабана 5 и поступает в рабочую зону. Кроме этого процессу разрушения пористой массы со стороны углублений насадок способствует давление эластичных мембран, создаваемое посредством взаимодействия роликов толкателей с неподвижным копиром 11. В результате такого разрушения образуются неоднородные по размерам гранулы замороженного продукта.

Рис. 16.20. Вакуум-сублимационная сушилка непрерывного действия ВСГ

При вращении барабана 5 продукт интенсивно перемешивается, измельчается и равномерно сохнет за счет тепла источников инфракрасного нагрева. Для обеспечения более полного использования энергии от источников инфракрасного нагрева их панель устанавливается рукояткой 9 под углом, соответствующим углу естественного откоса высушиваемого продукта.

При прохождении по сплошному участку барабана 5 гранул продукта происходит полная сублимация влаги из мелкодисперсной фракции, после чего она удаляется через перфорированный участок за пределы барабана 5.

Продолжительность прохождения продукта по сплошному участку регулируется изменением угла наклона к горизонту всей сушилки с помощью подъемника 8.

Оставшиеся крупные гранулы продукта досушиваются в перфорированной части барабана 5, где высохший слой продукта отделяется от гранул за счет трения их между собой и о перфорацию барабана 5 и, просыпаясь через ячейки, удаляется разгрузочным шнеком 3 через патрубок и шлюзовой затвор на конвейер 1.

Разработанная конструкция позволяет интенсифицировать процесс сушки по сравнению с периодической сушилкой и значительно снизить энергозатраты на получение готового продукта.

Техническая характеристика вакуум-сублимационной сушилки ВСГ

Производительность по раствору, л/ч, не менее………. 10,0…20,0

Давление в десублиматоре, Па………………………………. 50…100

Температура панели десублиматора, °С…………………. –50

Расход охлаждаемой воды, л/ч………………………………. 400

Общая потребляемая мощность, кВт………………………. 80,0

Габаритные размеры, мм……………………………………….. 1775´1010´950