Цементное тесто для плитки

Как ускорить застывание бетона

Основной вопрос при изготовлении бетона: как достичь расчетной прочности в оптимальные сроки.

Представим в общих чертах, как протекают процессы затвердевания и набора прочности, и какие факторы могут привести к изменениям в них.

Химия процесса

В составе бетонной смеси цементный камень – продукт реакций гидратации, происходящих при смешивании цемента с водой.

Цемент – основной компонент смеси; от его марки и соотношения с водой зависит прочность готового бетона и скорость его отвердевания.

Водоцементное отношение (В/Ц) – это отношение количества воды затворения к количеству цемента. Оно обычно составляет 0,3-05 и выше.

В состав цемента входят такие соединения, как кальциевые силикаты, алюминаты и алюмоферриты. При смешивании этих соединений с водой начинаются химические реакции, сопровождающиеся выделением тепла (благодаря чему увеличивается скорость протекания реакций гидратации).

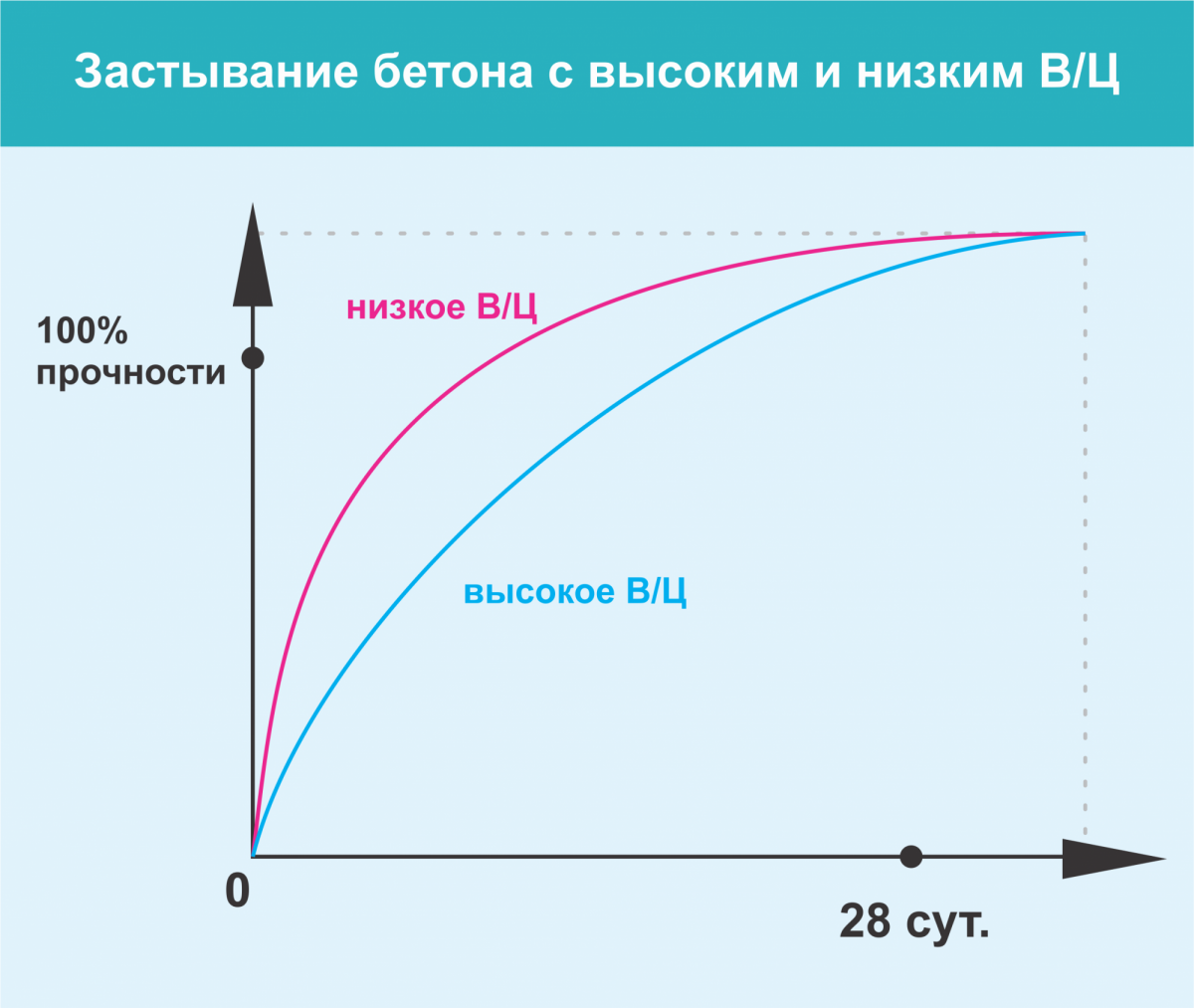

Чем быстрее водный раствор насыщается, тем лучше и быстрее происходит кристаллизация, то есть схватывание цемента. Вот почему бетоны с пониженным содержанием воды схватываются быстрее.

Процесс твердения бетона состоит из двух фаз:

Схватывание бетона в условиях оптимальной температуры и влажности окружающей среды начинается через 2 часа и протекает довольно быстро, в течение часа. В этой фазе на бетон можно воздействовать, он остается подвижным.

После окончания первой фазы начинается отвердевание. В оптимальных условиях распалубочная прочность достигается на 7-10-е сутки, расчетная – по истечении 28 дней, затем набор прочности продолжается еще несколько месяцев, но с очень низкой скоростью.

От чего зависит скорость твердения

Факторы, влияющие на скорость застывания:

класс прочности (марку) цемента, если нормативным документом предусмотрено деление по классам прочности (маркам) в соответствии с ГОСТ 31108-2003 « Цементы общестроительные. Технические условия » (старое обозначение — марка цемента (М) ) ; 5.4.3 Маркировка должна быть отчетливой и содержать:

температура, при которой происходит застывание;

наличие тепловлажностной обработки;

Когда нужно ускорить затвердевание

Процессы схватывания и набора прочности требуют ускорения:

При необходимости производить строительные работы зимой, чтобы уменьшить затраты на прогрев бетона.

Когда нужна ранняя распалубка.

В случае необходимости продолжить строительство раньше, чем через 28 суток.

Для изготовления большого количества мелких бетонных изделий (производство брусчатки, тротуарной плитки).

Для оптимизации прочности.

Как ускорить твердение бетонной смеси

Есть разные способы увеличить скорость твердения.

Снижение водоцементного соотношения

Уменьшение воды затворения способствует быстрому образованию концентрированного раствора, в котором кристаллизация происходит лучше, что сокращает время схватывания.

снижение подвижности раствора, из-за чего он тяжелее поддается обработке, хуже заполняет подготовленный объем, а готовый бетон может иметь полости, что значительно снизит его качество;

слишком сильное снижение В/Ц приводит к изменению характеристик готового изделия (хрупкости, снижению прочности);

удорожание работ из-за повышенного расхода цемента.

Снижение водоцементного соотношения с одновременным добавлением пластификатора

Для предотвращения негативных характеристик раствора с низким В/Ц, в него добавляют пластификатор. Он позволяет снизить В/Ц и одновременно увеличить подвижность смеси, повысить скорость отвердевания и прочность готового изделия.

Тепловлажностная обработка заливки

Согласно формуле Ван Гоффа, повышение температуры на каждые 10°С (в диапазоне от 0° С до 100°С) влечет увеличение скорости процессов в 2-4 раза.

Бетон, который набирает расчетную прочность при 20°С за 28 суток, теоретически при температуре 60°С и влажности 90% должен набрать таковую за 8 часов. На практике этот процесс при указанной температуре занимает 12 часов.

Напротив, при снижении температуры бетон отвердевает более медленно вплоть до полного торможения процессов.

Недостатки метода: обработка удорожает стоимость производства бетон а .

Добавление присадок и принцип их действия

Для увеличения скорости набора прочности в раствор добавляют химические вещества:

хлористые соли (хлористый кальций, натрий);

Ускорители твердения бетона повышают растворимость компонентов цемента; вода в растворе быстрее насыщается, и кристаллизация идет активнее.

Согласно требованию ГОСТ, ускорители должны увеличивать скорость отвердевания в первые сутки не менее, чем на 30%.

Сезонная специфика

Процесс набора прочности напрямую зависит от температуры.

Оптимальной является температура 20°С и влажность 90%.

В России такая температура бывает недолго. Летом воздух прогревается сильнее; начиная с середины осени температура уже может опускаться до 0°С и ниже.

Учитывая, что бетон набирает прочность в течение почти месяца, работы могут затрудняться.

Некоторые соли-ускорители твердения бетона одновременно являются противоморозными добавками.

Добавки-ускорители для твердения бетона используются в соответствии с погодными условиями, чтобы обеспечить оптимальное ускорение твердения.

Например, поташ нельзя применять при положительных температурах, поскольку он резко ускоряет схватывание цемента, делая невозможной работу с ним. Применение поташа при плюсовых температурах допустимо совместно с лигносульфонатами, которые оказывают пластифицирующее действие. В этом случае получаются подвижные бетоны с выраженными антиморозными свойствами, без излишне быстрого схватывания.

Добавление поташа целесообразно при низких температурах: холод замедляет отвердевание, а поташ ускоряет его.

Углекислый натрий (сода) работает как ускоритель для бетона для быстрого схватывания. Его активное воздействие может приводить к хрупкости готовых изделий.

Недостатки распространенных ускорителей твердения бетона

Добавление ускорителей схватывания бетона и ускорителей твердения бетона зависит от температурных условий, используемых добавок, назначения бетона и имеет массу нюансов.

некоторые присадки способствуют коррозии бетона;

хлориды не рекомендуются в армированных бетонных конструкциях, так как способствуют коррозии арматуры;

могут появляться высолы на поверхности бетона;

поташ нельзя использовать в бетонах с электро проводкой;

некоторые соли увеличивают скорость схватывания, но в дальнейшем снижают прочность бетона по сравнению с бетоном без добавок.

В серьезном строительстве лучше использовать готовые комплексные добавки для ускорения схватывания и ускорения набора прочности. Они эффективные, экономичные (вносятся в количестве 0,5-1%, некоторые до 4,5% от массы цемента), а их действие предсказуемо и надежно.

Комплексные добавки выпускаются как в виде порошка, так и в жидкой форме.

Распространенные добавки для быстрого твердения:

линейка пластифицирующих добавок-ускорителей Реламикс,

По характеру воздействия на цементное тесто различают следующие виды добавок:

Добавки, не вступающие в реакцию с компонентами цемента, но повышающие их растворимость и снижающие температуру замерзания воды.

Активизирующие процессы гидратации цемента посредством смешивания добавки с частицами цемента, которые разрушают силикатные составляющие цемента и повышают их растворимость в воде и снижают температуру замерзания воды.

Ускоряющие процессы гидратации цемента, вызываемые реакциями обмена, которые приводят к образованию гелей гидроксидов кальция и снижают температуру замерзания воды.

Способствующие выделению тепла при гидратации цемента и понижающие температуру замерзания воды.

Эти добавки можно разделить на следующие основные группы:

Ускорители схватывания

Добавки, обеспечивающее очень быстрое первичное схватывание бетонной смеси. Например, при проведении срочных ремонтных работ, быстрой заделки течей в бетонных резервуарах и т.д.

К ним относят жидкое стекло, в ассортименте компании этот материал представлен средством CEMMIX Liqui.

Ускорители набора прочности

Это добавки для бетона и растворных смесей комплексного действия, позволяющие в два раза сократить набор начальной эксплуатационной прочности и конечной марочной прочности. Их использование ускоряет набор распалубочной прочности и оборот оснастки и опалубки, что дает дополнительную выгоду в виде сокращения времени строительства. Также большой плюс – это способность активации лежалого цемента, что позволяет использовать цемент, долго пролежавший на хранении и потерявший свою активность (способность адгезии с прочими компонентами раствора) без потерь итоговой прочности бетонной конструкции.

Среди наших добавок это комплексный ускоритель твердения CEMMIX CemFix.

Пено- и газообразователи

Обеспечивают вовлечение воздуха в бетон и создание его пористой структуры (газобетон). Приводят к снижению веса конструкции, но и значительному снижению её прочности.

Самый распространённый представитель – алюминиевая пудра.

Во время смешивания бетонной смеси с использованием алюминиевой пудры, сразу производят её виброобработку. Под воздействием вибрации алюминиевая пудра мгновенно вступает в реакцию с цементом и водой. Образующийся при этом алюминат кальция (очень мощный ускоритель схватывания цемента) связывает часть свободной воды из пенобетонной матрицы в кристаллогидрат, с выделением водорода и тепла. Схватывание и твердение такой бетонной смеси происходит за несколько минут.

Количество любых вводимых добавок устанавливают по имеющимся указаниям или на основании лабораторных испытаний. При работе с ними надо соблюдать точные рекомендованные дозировки, и тогда результат работы будет самым высоким!

Если Вам нужна помощь в вопросе использования ускорителей твердения для бетона, подбора оптимального варианта или другие консультации – обращайтесь на горячую линию CEMMIX по телефону на сайте!

Мы с радостью поделимся опытом и подберём для Вас лучшее решение!

Демонтаж плитки: как не испортить мебель и нервы

Подготовка к работам

Удаление старой плитки и керамогранита — занятие пыльное. Даже закрытая дверь не защитит от цементной пыли стены, прилегающие к ванной комнате или санузлу. Чтобы уберечь поверхности, их проще всего укрыть плёнкой, закреплённой малярным скотчем.

Если в целости нужно сохранить сантехнику (ванну, раковину, смесители или унитаз), её можно укрыть тканью, плёнкой или другим защитным материалом. На пол тоже потребуется покрытие, способное уберечь керамогранит (если срок его службы ещё не окончен) от ударов падающих частей плитки и цемента. Важно знать, где проходят коммуникации и электропроводка. Аккуратная работа в этих местах позволит избежать аварий.

Не стоит забывать о собственной безопасности. При демонтаже плитки пыль попадает в нос, глаза, на ногу всегда может упасть отвалившийся кусок материала, а на незащищенные части тела летят осколки цементной смеси. Вот почему ваш защитный комплект должен состоять из респиратора, очков, рубашки или кофты с длинным рукавом, перчаток и жёсткой обуви.

Инструменты

Способ очистки стены и выбор инструментов для этого зависит о того, какую задачу нужно решить. Можно снять плитку со стены так, что от неё останутся лишь осколки, а можно сберечь большую часть элементов для будущей отделки.

Если выбрана тотальная зачистка, проще всего работать перфоратором. Инструмент безжалостно уничтожит покрытие как на полу, так и на стенах. Однако грубый метод не подходит для демонтажа с гипсокартонных стен — вместе с плиткой можно повредить и само основание.

Бережный демонтаж

Цементные или цементно-песчаные составы крепко держат керамическую плитку и керамогранит на поверхности. Оторвать материал руками точно не получится. Максимум аккуратности требуется при демонтаже плитки с сохранением целостности элементов.

Чтобы оставить плитку невредимой, её края нужно обклеить несколькими слоями бумажного скотча, а затирочные швы расшить. Цементную затирку убирают ножовкой по металлу или зубчатым лезвием, прорезая её по центру шва на большую глубину. Эпоксидную затирку сначала прогревают строительным феном, а затем вычищают острым инструментом. Хорошо справляются с вычищением затирки строительные бормашины. Её остатки при работе с этим инструментом убираются ножичком. Когда поверхность разделена на фрагменты, с ней проще работать.

С помощью зубила, подставленного под плитку под углом 45°, и равномерных ударов молотка материал откалывается от стены целиком. Двигаясь сверху вниз и слева направо таким образом можно снять всю плитку, не повредив её. Зубило можно заменить на шпатель. Перфоратор с широкой лопаткой справляется с задачей не хуже зубила, но к работе с этим инструментом нужно приноровиться. Кроме того, демонтаж плитки перфоратором требует помощи напарника, который вовремя поймает снятую плитку.

Подготовка поверхности под новую отделку

Снять плитку — полдела. Если выбран подходящий инструмент и соблюдена технология, можно сохранить до 80% отделочного материала. Но что делать со стенами, на которых прочно держится цементная смесь? План действий всё тот же: перфоратор или зубило с молотком. Электрический инструмент, использованный вместе с лопаткой в ударном режиме, позволит решить эту задачу. Насадку нужно расположить перпендикулярно стене. Если перфоратора нет, клей по частям можно скалывать при помощи зубила и молотка.

На участке, где вёлся демонтаж, убирают пыль и осколки материала. Стены тщательно очищают и грунтуют. Теперь помещение вновь готово к отделке. Во влажных зонах дополнительно потребуется гидроизоляция. Не всегда нужна помощь специалиста, кое-какие вопросы можно взять и на себя. Главное — подготовиться. В блоге Cersanitмы рассказываем, как это сделать правильно.

Цветной шовный раствор для СФТК с наружным слоем из керамической плитки, цементно-серый RSS/gr

Предлагаем вам приобрести данный товар в нашем магазине по наиболее доступной цене среди конкурентов. Если вас интересует дополнительная информация или у вас возникли вопросы: просто позвоните по номеру (831) 217-55-00 и наши консультанты ответят вам.

Страна производства Россия

Прочность на сжатие > 10 МПа

Размер заполнителя 0-0,63 мм

Температура применения от +5 °С до +30 °С

Ширина швов 4-15 мм

Количество воды затворения

3-4,5 л на 25 кг сухой смеси (зависит от метода нанесения)

14 л из 25 кг сухой смеси

Хранение в сухом месте надлежащим образом

Минеральный раствор-шлам для заполнения швов керамических покрытий с глазурованной поверхностью в системе наружного утепления LOBATHERM с керамической облицовкой P-R и M-R. Водоотталкивающие свойства. Для наружных и внутренних работ. Прочность на сжатие > 10 Н/мм². Зернистость: 0-0,63 мм. Время высыхания RRS ≥ 14 дней. Цвета: стально-серый, белый, бежевый, светло-коричневый, темно-коричневый, графитово-черный

ХАРАКТЕРИСТИКИ:

- минеральный состав

- водоотталкивающие свойства (wa)

- хорошая адгезия к боковым поверхностям плитки

- легкость в работе

- устойчивость к погодным условиям и ультрафиолетовому излучению

- для заполнения межплиточных швов в СФТК с керамической облицовкой «LOBATHERM»

- для швов шириной 4-15 мм

- для заполнения швов глазурованного кафеля или керамических плиток методом «шламования» или выдавливанием раствора из шприц-пистолета

- для наружных и внутренних работ

КАЧЕСТВО И СВОЙСТВА:

- вяжущие согласно нормам ГОСТ 31108

- оптимальнoe сочетание заполнителей

- цветной шовный раствор RSS содержит неорганические щелочестойкие красящие пигменты, устойчивые к погодным условиям и ультрафиолету

- контролируемое качество

ПОДГОТОВКА ОСНОВАНИЯ:

Клеевой состав для приклеивания керамической плитки должен полностью затвердеть: минимальный срок набора прочности раствором – не менее 14 суток. Швы, предназначенные для заполнения, а также боковые стенки керамических плит, следует очистить на глубину, не меньшую, чем толщина керамического покрытия. Различная глубина швов может послужить причиной неравномерного высыхания раствора и возникновения пятен. Очистка и достаточное увлажнение швов являются предпосылкой для достижения плотного нанесения раствора в швы и его высокой адгезии. При неблагоприятных условиях (высокая температура воздуха, сильный ветер, интенсивно абсорбирующая плитка и т.д.) перед нанесением раствора швы следует особенно обильно увлажнить. Непосредственно перед заполнением – воды в швах быть не должно. Раствор-шлам для заполнения швов следует применять только в комбинации с облицовочной плиткой с закрытыми порами. При необходимости следует опробовать раствор на небольшом участке поверхности.

ВЫПОЛНЕНИЕ РАБОТ:

Содержимое мешка (25 кг) высыпать в чистую емкость с точно отмеренным количеством воды (

3-4,5 л). Перемешать смесь электромеханическим миксером до достижения вязко-текучей консистенции без комков в течение примерно 3 минут. Выдержать время дозревания смеси (2-3 минуты), затем — снова перемешать в течение примерно 1-2 минут. Ручное перемешивание не допускается. Полученный раствор необходимо израсходовать примерно за 30 мин. Во время нанесения раствора не добавлять воду в уже амешанный раствор, иначе возможны цветовые различия швов. Не добавлять в раствор какие-либо посторонние добавки. Раствор наносится методом «шламования» или выдавливается из шприц-пистолета непосредственно в межплиточные швы. Равномерность, однородность нанесения и обработки являются гарантией последующей однородности цвета швов. Швы следует заглаживать всегда при одинаковой степени схватывания раствора.

Непосредственно после схватывания поверхности швов следует очистить плитку. Схватывание швов проверяется на ощупь (тестом «большого пальца»). Остатки раствора на поверхности плитки при этом будут подсыхать и светлеть.

Очистить поверхность плитки с помощью терки с губкой по диагонали к швам. При этом не следует допускать вымывания раствора из швов. Если раствор вымывается, это означает, что необходимая стадия затвердевания раствора еще не достигнута. Следует регулярно менять воду для очистки. Смывать остатки раствора до тех пор, пока поверхность не будет полностью очищена.

Информация о времени обработки действительна при проведении работ в нормальных условиях (при температуре +20°С и относительной влажности воздуха 60%). Высокие температуры сокращают время использования раствора; низкие температуры — увеличивают.

Примечание: при заполнении швов между керамическими плитками рекомендуемая глубина шва должна быть не менее 10 мм, а сами плитки должны быть приклеены на минеральное основание. При заполнении швов фасадных термопанелей рекомендуется сделать пробное заполнение швов с целью определения пригодности раствора RSS для данного типа термопанелей или обратиться в службу технической поддержки quick-mix.

Условия применения раствора на стройплощадке, а также погодные условия во время набора прочности раствором могут оказать влияние на конечный оттенок затвердевшего раствора и цвет плитки. В зависимости от способа формирования швов, цветовой оттенок затвердевшего раствора может изменяться. Для более точного и окончательного выбора цвета шовного раствора рекомендуется проведение пробного нанесения с плиткой и раствором конкретного цвета.

РЕКОМЕНДАЦИИ:

- не разрешается проводить работы при температуре воздуха и основания ниже +5°С и выше +30°С

- время жизни раствора может изменяться в зависимости от температуры воды, температуры сухой смеси и температуры окружающего воздуха

- следует учитывать замедление нарастания прочности раствора при температуре твердения ниже +15°С

- при заполнении швов некоторых видов ангобированной плитки может происходить потемнение краев или образование пятен на поверхности плитки. Поэтому, необходимо выполнить пробное заполнение швов и выдержать образец несколько дней. В случае сомнений просим связаться с нашей службой технической поддержки.

- свежие швы следует предохранять от слишком быстрого высыхания и беречь не менее 5-7 дней (при температуре +20°С и относительной влажности воздуха 60%) от воздействия неблагоприятных погодных условий (палящее солнце, дождь, сильный ветер, мороз и т.д.). При необходимости – закрыть пленкой, обеспечивая проветривание

- поддержание швов во влажном состоянии во время твердения является гарантией их правильного, равномерного набора прочности без «сгорания»

- не добавлять в раствор цемент, известь, гипс, красящие пигменты

- не разбавлять схватившийся раствор водой

ВЫХОД РАСТВОРА:

Из 25 кг сухой смеси при правильном замесе получается примерно 14 л свежего раствора.

| Теоретические цифры (без потерь на распыл)*: | ||

| Формат плитки, мм | Ширина шва, мм | Расход |

| DF | 12 | 7,7 кг/м² |

| NF | 12 | 5,8 кг/м² |

| 2DF | 12 | 3,9 кг/м² |

| Формат плитки | Ширина шва, мм | Расход |

| 30×30 см | 10 | 0,85 кг/м² |

10 мм.

Рекомендуем в начале строительства сделать пробное заполнение швов для точного определения практического расхода раствора.

ХРАНЕНИЕ И СРОК ГОДНОСТИ:

Хранить в упакованном виде, на деревянных поддонах, избегая увлажнения и обеспечивая сохранность упаковки, в крытых сухих складских помещениях с относительной влажностью воздуха не более 60%. Срок хранения в неповрежденной упаковке — 9 месяцев со дня изготовления.

ФОРМА ПОСТАВКИ:

Белый, бежево-белый, цементно-серый, светло-коричневый, темно-коричневый, графитово-черный.

Данный продукт содержит цемент, поэтому при добавлении воды происходит щелочная химическая реакция. Следует беречь глаза и кожу от попадания смеси. В случае попадания смеси следует промыть ее водой. В случае попадания смеси в глаза следует немедленно обратиться к врачу. См. также информацию на упаковке.

Как правильно сделать железнение стяжки

Бюджетным способом упрочнения поверхностных слоев бетона является железнение стяжки цементом, специальными растворами или жидким стеклом. Эти материалы либо наносятся на бетон до его окончательного застывания (примерно через 5 часов), либо втираются в стяжку после ее отвердения.

Назначение железнения

Традиционно самыми прочными конструкционными материалами считаются бетон и железо. Технология поверхностного уплотнения железа получила название цементация, бетона – железнение, хотя указанные в названиях материалы ни в одной из них не используются.

Основным требованием нормативов СП при изготовлении многослойных пирогов пола, перекрытия является увеличение прочности сверху вниз. Другими словами – под напольным покрытием должно быть основание с более высокими показателями прочности, износостойкости.

Разрушение бетонной стяжки при нарушениях технологии изготовления.

При самостоятельном бетонировании стяжек застройщик часто допускает ошибки и нарушает технологии:

- В/Ц – водоцементное соотношение не выдерживается, избыточная влага скапливается сверху, снижается прочность стяжки;

- отсутствие виброуплотнения – в отличие от стен, фундаментов и лестниц, стяжки имеют незначительную толщину, наконечники глубинных вибраторов здесь бесполезны, а виброрейками пользуется около 15% индивидуальных застройщиков, оставшиеся в бетоне пузырьки воздуха снижают характеристики конструкционного материала.

При выдерживании соотношения В/Ц все компоненты бетона находятся в связанном состоянии, влага не может уходить из смеси, а крупные и мелкие фракции наполнителя не могут оседать вниз, обедняя верхний слой конструкции.

После облицовки стяжек линолеумом, ламинатом, прочими покрытиями эксплуатационные нагрузки передаются на дефектный бетон. Основание начинает раскрашиваться и пылить. Железнение предназначено именно для решения этих задач.

При забивании пор в поверхностном слое специальными составами, кроме повышения прочности, увеличивается паронепроницаемость бетона, снижается его гидрофобность.

В некоторых случаях это вредно для конструкции, например, между железнением и уложенным сверху него ламинатом может скапливаться влага, развиваться грибок и бактерии (при повышенной влажности).

Варианты технологии

Изначально прочность стяжки увеличивали исключительно посыпкой еще не застывшей стяжки цементом. Затем вяжущее стали смешивать с кварцевым песком, гранитной пылью, прочими мелкими абразивами и частицами твердых пород. После пропитки бетона жидким стеклом был замечен схожий эффект и резкое повышение водонепроницаемости конструкционного материала.

Не имеющие профильного образования индивидуальные застройщики часто относят к цементации обмазочную гидроизоляцию, так же улучшающую свойства бетона. Самым эффективным методом в настоящее время считается пенетрирование конструкционного материала на основе цемента. Эта технология позволяет изменить структуру конструкционного материала практически по всей толщине.

Сухим цементом

Сухим способом железнения стяжки является посыпка цементом. Особенностями технологии являются:

- работы по упрочнению верхнего слоя бетона проводятся через 5 – 7 часов после заливки;

- за это время формируется цементный камень достаточной прочности для хождения по стяжке;

- после посыпки цемент втягивает избыточную влагу из смеси, формирует на поверхности камень с более прочной структурой в виде глянцевой корочки зеленоватого цвета.

Железнение сухим цементом.

После намокания цемента тесто необходимо втирать в стяжку, чтобы заполнить этим материалом поры. Работы производят металлической малкой или теркой.

Важно! Все остальные способы железнения относятся к мокрым технологиям, производятся после отвердевания бетона.

Цементным тестом/молочком

При бетонировании крупногабаритных конструкций в несколько приемов дожидаются набора прочности минимум 1,5 МПа (около 8 часов с момента укладки). Затем для повышения адгезии обдирают цементную пленку механическим способом, струей воздуха либо воды под давлением. По аналогии с этим можно зашлифовать стяжку перед железнением на следующий после заливки день.

Улучшить сцепление материалов можно так же грунтовкой, однако при этом следует учесть нюансы:

- грунт является разделительным слоем, поэтому корка железнения будет держаться на поверхности стяжки за счет адгезии, но не будет иметь молекулярной связи с конструкционным материалом;

- без грунта и шлифования корка железнения отвалится, растрескается или разрушится от эксплуатационных нагрузок.

Железнение производится любым удобным для втирания в стяжку инструментом по технологии:

- подготовка поверхности – грунт или шлифовка для снятия цементной пленки;

- приготовление смеси – цемент и вода перемешиваются в полужидком состоянии (сметана);

- упрочнение – небольшое количество цементного теста наносится на кельму, полутерок, малку, шпатель или терку, втирается в бетон для создания равномерного слоя.

Железнение цементным тестом.

Мокрый способ железнения выполняется после полного набора прочности – минимум на 4 день при температуре воздуха от +20 градусов.

Жидким стеклом

Методика условно относится к гидроизоляции бетонных конструкций, хотя жидкое стекло в принципе не относится к обмазочным материалам этой группы. Тем не менее, при смешивании цемента с водным раствором силикатов калия/натрия в пропорции 10:1 и нанесения тонкого слоя этого материала на стяжку, конструкция резко увеличивает водо- и паронепроницаемость.

Упрочнение стяжки жидким стеклом.

Совет! Жидкое стекло резко снижает срок жизни раствора, замешивать его нужно небольшими порциями, чтобы выработать до начала гидратации цементного камня.

Специальными смесями

Чистый цемент для железнения обходится дорого, поэтому по аналогии с бетоном в смесь добавляют некоторое количество наполнителей и модификаторов:

- абразивы – мелкий кварцевый песок, пыль габбро или гранита позволяет выровнять небольшие ямки и выпуклости стяжки, повышает прочность конструкции, позволяет заполнить пустоты;

- полимеры – улучшают пластичность смеси, влияют на время гидратации цементного камня.

Смесь для упрочнения бетона.

Совет! Полимерные модификаторы могут конфликтовать с аналогичными наполнителями грунтовки. Поэтому следует придерживаться рекомендаций производителя по совместимости материалов.

В сухих смесях обычно содержатся редиспергируемые полимеры, которые могут выпадать в осадок из дисперсионного раствора при контакте с длинноцепочными полимерами, имеющимися в составе праймера, который используется в качестве грунтовки.

Отличие железнения от пенетрации

Бетонные конструкции крайне чувствительны к содержащейся в воздухе и грунте влаге. Поэтому стяжки обрабатываются обмазочными гидроизоляционными составами, железнятся или пропитываются объемными пенетрирующими составами. Отличие указанных технологий состоит в следующем:

-

гидроизоляция обмазочными материалами – на поверхности создается эластичная пленка, закупоривающая поры, предотвращающая намокание бетона, но практически не влияющая на его прочность;

Стяжка после железнения.

Принцип действия пропитки Пенетрон.

Железнение производится указанными выше способами, для гидроизоляции применяются обмазочные смеси, например WaterBlock, смешанный в пропорции 2:1 с эластомером VIVF Flex. Пенетрирующие составы стоят очень дорого, используются реже.

Таким образом, существует две технологии железнения бетона (мокрая и сухая), и несколько типов смесей для них. Выбор осуществляется в зависимости от эксплуатационных условий и напольного покрытия поверх стяжки.

Совет! Если вам нужны мастера по ремонту пола, есть очень удобный сервис по подбору спецов от PROFI.RU. Просто заполните детали заказа, мастера сами откликнутся и вы сможете выбрать с кем сотрудничать. У каждого специалиста в системе есть рейтинг, отзывы и примеры работ, что поможет с выбором. Похоже на мини тендер. Размещение заявки БЕСПЛАТНО и ни к чему не обязывает. Работает почти во всех городах России. Без вашего желания никто не увидит ваш номер телефона и не сможет вам позвонить, пока вы сами не откроете свой номер конкретному специалисту.

Если вы являетесь мастером, то перейдите по этой ссылке, зарегистрируйтесь в системе и сможете принимать заказы.