Планировка откосов экскаватором производительность

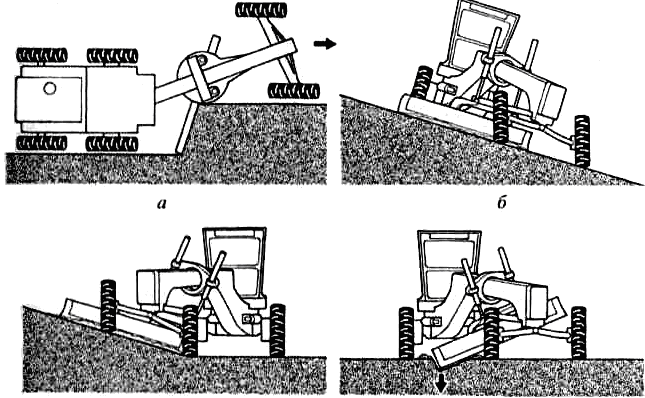

19. Спсобы разравнивания грунта бульдозерами . Производительность бульдозера при разравнивании.

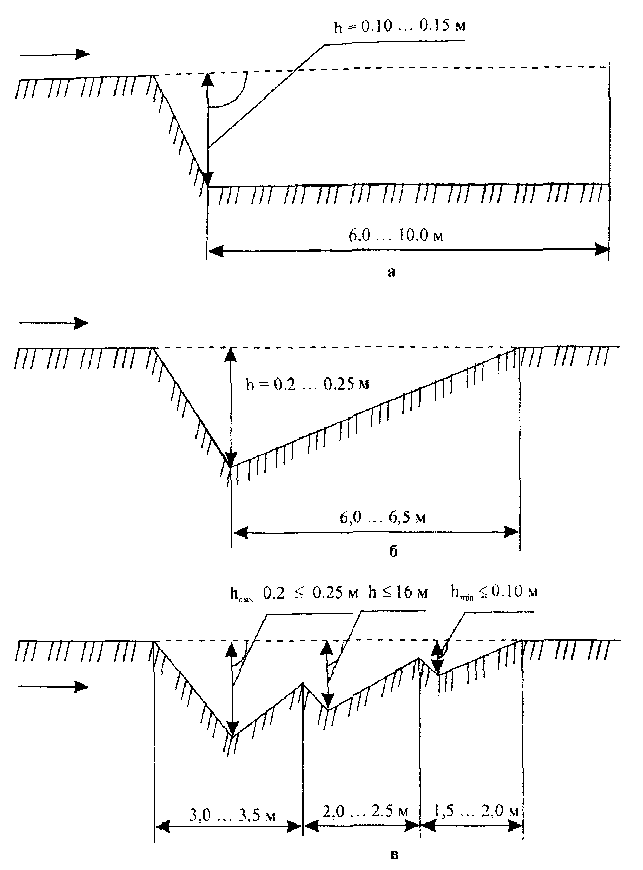

Особенности укладки грунта

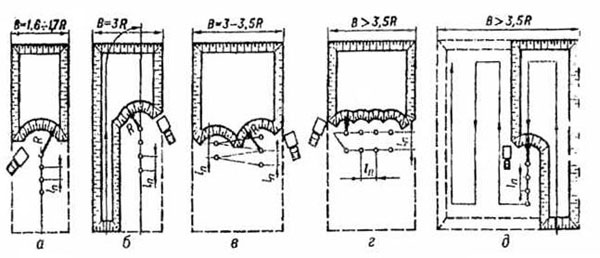

1 От себя(отвал бульдозера поднимают на 15-20 см)рис4.4а

2 На себя(на 1-1.5 м)рис4.4б

3 Отдельными кучами(для распределения грунта более толстыми слоями 0.25-0.3 м)рис4.4в

4 Полуприжым (высота кучи 0.7-0.9 м, после разравнивания 0.4-0.6 м)рис4.4г

5 В прижым(высота куч 1-1.2 м и получается слой 0.6-0.8)рис4.4д

Для уменьшения потери грунта отвал бульдозера оборудуют открылками, которые позволяют значительно увеличить объем грунта, перемещаемого перед отвалом за один цикл, а это дает возможность примерно в 1,5 раза повысить производительность бульдозера. Применение козырьков исключает возможность пересыпания грунта через верх отвала. К недостаткам бульдозеров, отвалы которых оборудованы открылками и другими уширителями, относят уменьшение их маневренности.

20. Строительство зп скреперами.

Эффективны при разработке сравнительно легких грунтов

1 прицепные-базовые-гусеничные или пневмоколесные трактора длина перемещения 100-500 м 2 полупрецепные(самоходные)-длина перемещения 300-3000м

Набор грунта

1 ковш наполняют при прямолинейном движении, 2 длина пути наполнения 15-25м, 3 целесообразно забор гунта при движении под уклон 3-6 градусов, 4 сухие песчаные грунты увлажнять, 5 набор грунта осуществляют по двум схемам

Зарезание грунта по шахматно-гребенчатой схеме выполняют волнообразно с попеременным заглублением ковша. В плотных неразрыхленных грунтах применяют ребристо-шахматную схему набора, которая обеспечивает хорошее наполнение ковша. Для лучшего наполнения ковша скрепера применяют рыхление плотных грунтов и производят зарезание с помощью тракторов-толкачей.Разгрузку скреперов производят на ходу при прямолинейном движении с малой скоростью (3. 4 км/ч). разгрузка позволяет производить послойную укладку грунта. Кромку ножа скрепера устанавливают на уровне, обеспечивающем требуемую толщину слоя грунта.

1 Работу по сооружению ЗП организуют так чтоб загрузка и движение загруженых машин была вниз под уклон. 2 Разработку выемок ведут в одну смежную насыпь. 3 Если разработка ведется одновременно в две насыпи то движение скреперов происходит сквозное без разворотов в выемке. 4 При близком расположении двух выемок в насыпи между ними можно вести разработку обеих выемок, одновременно перемещая грунт в одну на- сыпь. 5 Забой для набора грунта должен быть достаточной длины для полного наполнения, а путь движения скрепера — кратчайшим, без крутых поворотов, особенно для груженого скрепера. 6 Насыпи отсыпают параллельными полосами при движении скрепера вдоль оси дороги от краев к середине.

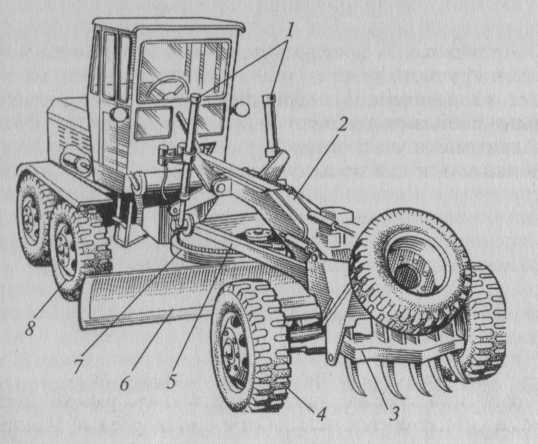

22.Профилирование поверхности земляного полотна производит автогрейдер

Рис. 2. Схема проходов (1—19) автогрейдера при профилировании дорожного полотна

23,Планировка откосов зп

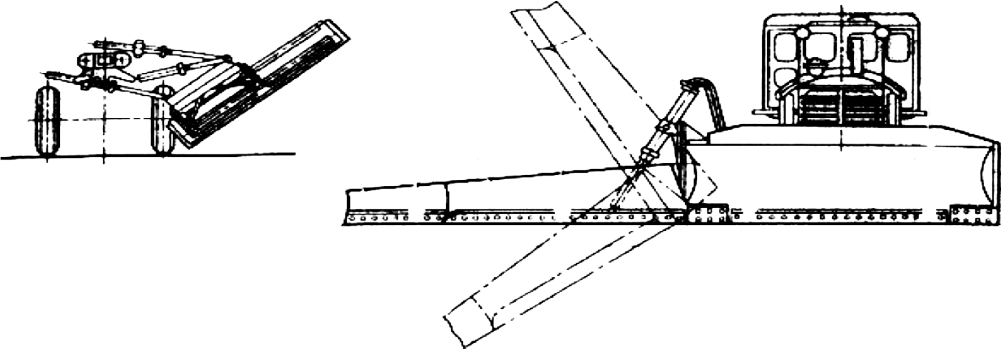

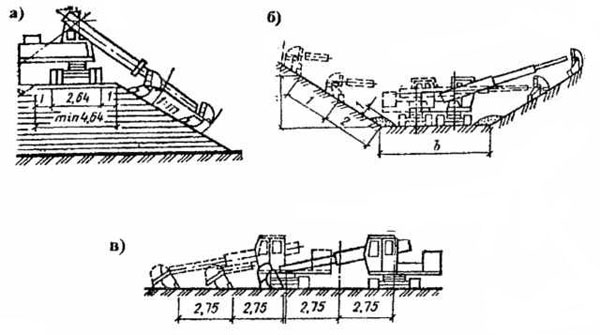

После окончания основных работ по возведению насыпи или выемки производят планировку, а затем укрепление поверхности земляного полотна Планировка необходима для того, чтобы выровнять верхнюю честь земляного полотна и откосы в соответствии с проектными отметками, обеспечить требуемую ровность и создать необходимые условия для стока воды.Планировку откосов насыпей производят после планировки поверхности земляного полотна, а в выемках, наоборот, Перед началом планировки автогрейдером производят грубую планировку короткими проходами — срезают грунт в отдельных местах, наиболее отличающихся по своим отметкам от проектных. После этого проводят общую планировку сквозными проходками автогрейдера по всей длине захватки.Планировку откосов насыпей и выемок выполняют и другими машинами: бульдозерами и автогрейдерами с откосниками, экскаватора- ми-планировщиками (гидравлическими одноковшовыми экскаватора- ми с телескопической стрелой), экскаваторами-драглайнами с обычным ковшом или специальным двухотвальным планировщиком. (рис. 5.5).

Рис. 5.5. Оборудование бульдозера и автогрейдера

Рис. 5.5. Оборудование бульдозера и автогрейдера

для планировки крутых откосов: а — вынос ножа автогрейдера в сторону; б — удлинитель отвала бульдозера; 1 и 2 — секция удлинителя; α — угол, соответствующий уклону откоса.

Откосы высоких насыпей и глубоких выемок планируют с по-мощью экскаваторов. Планировку экскаваторами-планировщиками производят с верхней и нижней стоянок, экскаватором-драглайном — только с верхней стоянки.При более глубоких выемках или более высоких насыпях планировку откосов производят по ярусам, разделяемым полками шириной не менее 5 м, по которым и перемещаются экскаваторы.

Рис. 5.6. Планировка откосов экскаватором-планировщиком с телескопической стрелой:а — планировка верхней части откоса; б — планировка нижней части

откоса; А — первая зона планировки; Б — вторая зона планировки

Возведение земляных сооружений экскаватором

1. Вид продукции: котлованы, траншеи.

2. Состав процесса: набор грунта в ковш; перемещение и выгрузка ковша в самосвал или в отвал; возвращение в исходное положение.

3. Вход в процесс – общий (см. стр. 29).

4. Ресурсы. Материалы – грунт I–IV группы; разрыхленный грунт V–XII групп; разрыхленный мерзлый грунт I–IV групп.

4.1. Техника – землеройные (только разработка) машины.

Экскаваторы. Их различают по количеству ковшей:

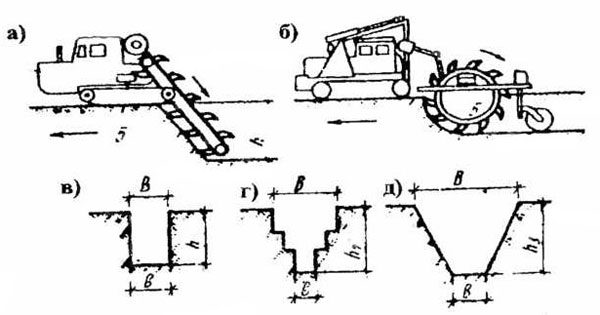

— многоковшовые (цепные и роторные) непрерывного действия. Используются только для устройства траншей с откосами и без откосов; эффективны при большом объеме таких работ (рис. 2.28);

— одноковшовые циклического действия. Они универсальны, т.е. пригодны для возведения различных типов выемок по глубине и размерам. Это основной вид землеройной техники при возведении объектов промышленного и гражданского строительства.

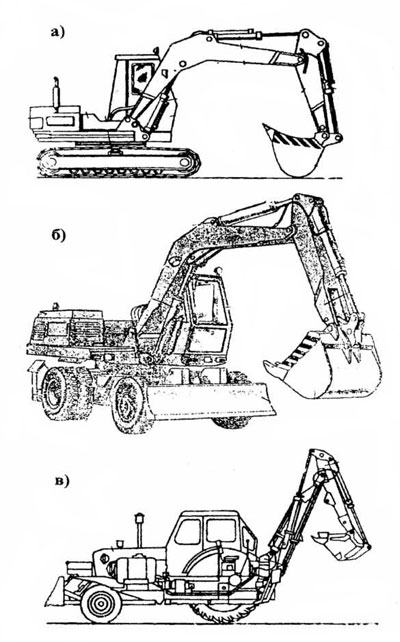

Одноковшовые экскаваторы различают:

а) по типу привода – канатный (механический) (рис. 2.24); гидравлический (рис. 2.19);

б) по базе экскаватора – гусеничные, пневмоколесные, на базе трактора «Беларусь», на базе автомобиля (КРАЗ, Урал, Татра);

в) по объему ковша – 0,15–0,3 м3; 0,4–2,0 м3. Экскаваторы с ковшом объемом 3,0; 6,0; 10,0. 40,0 м3 используются при больших объемах земляных сооружений (плотины, каналы, котлованы гидростанций, карьеры, рудники);

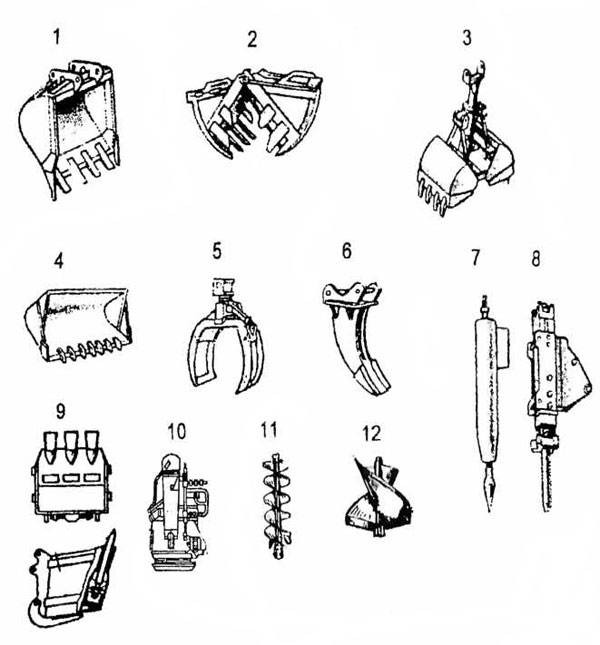

г) по виду рабочего органа (рис. 2. 20):

— землеройные ковши – прямая лопата (1), обратная лопата (1), планировочный ковш. Эти ковши могут быть: со сплошной режущей кромкой; с зубьями; с активными зубьями; с системами антиадгезии грунта (предотвращающими налипание и намерзание грунта на стенки ковша);

— планировочный ковш (4);

— драглайн;

— грейфер (2);

— напорный грейфер (3);

— рыхлители грунта – механический зуб (6), бетонолом (для скальных и мерзлых грунтов), механический клин (падающий);

— уплотняющее оборудование – пневмо- или электротрамбовка (10), трамбующая плита (падающая), электротрамбовка (при поперечной разработке);

— транспортное погрузочное оборудование – клещевой захват (погрузка блоков мерзлого или скального грунта) (5);

д) по типу стрелы – шарнирно-сочлененная с жестким креплением ковша (прямая, обратная лопата), прямая решетчатая (драглайн, грейфер) со свободной подвеской ковша, телескопическая (планировочный ковш);

е) по типу привода – механический (канатный), гидравлический.

|

| Рис. 2.19. Типы ходовой части экскаваторов: а – гусеничный ход; б – пневмоколесный ход; в – на базе трактора «Беларусь» |

Эффективные области применения ковшей следующие:

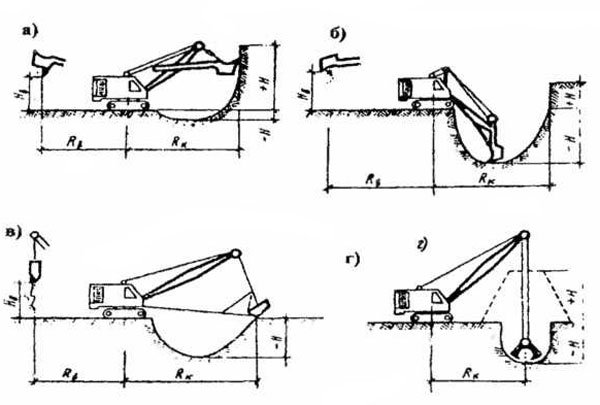

— прямая лопата – разработка сухих грунтов выше уровня стоянки с погрузкой в транспорт;

— обратная лопата – разработка сухих и влажных грунтов ниже уровня стоянки с отсыпкой в отвал;

— драглайн – разработка влажных и мокрых грунтов значительно ниже уровня стоянки (глубоких выемок) с отсыпкой в отвал. Драглайн имеет легкую длинную решетчатую стрелу и ковш на гибкой подвеске, что обусловливает большой радиус работы (резания и погрузки) и большую высоту погрузки и глубину черпания;

— грейфер – разработка слабых грунтов (песок), разрыхленных, мокрых, в т.ч. под водой, грунтов ниже уровня стоянки (глубокие выемки) с отсыпкой в отвал;

— напорный грейфер – разработка грунтов I–III групп; устройство глубоких узких траншей (технология «стена в грунте»);

— планировочный ковш – при планировке под заданную отметку; при небольшой площади планировки; планировка откосов насыпей и выемок, дна траншей.

|

| Рис. 2.20. Землеройное оборудование одноковшовых эскаваторов: 1 – ковш прямой и обратной лопаты; 2 – грейфер; 3 – напорный грейфер; 4 – планировочный ковш; 5 – клещевой захват; 6 – зуб-рыхлитель; 7 – гидромолот; 8 – электромолот; 9 – ковш с активными зубьями; 10 – гидротрамбовка; 11 – бур-шнек; 12 – лопастной бур |

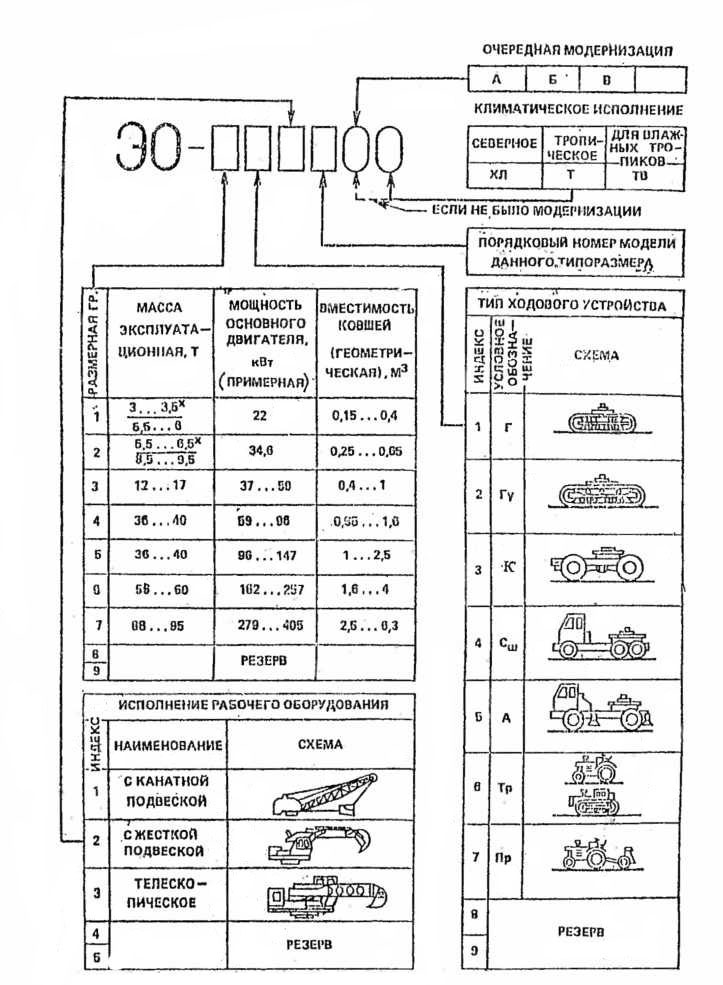

Основные технологические характеристики включены в систему маркировки моделей экскаватора (рис. 2. 21).

|

| Рис. 2.21. Структура индекса одноковшовых экскаваторов. Ходовое устройство: Г – гусеницы; Гу – уширенные гусеницы (болотные); К – колесное; Сш – самоходное шасси; А – автомобиль; Тр – трактор; Пр — прицеп |

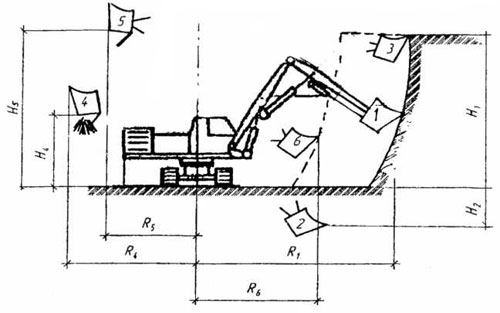

Для рациональной организации процесса разработки грунта в зависимости от вида сооружения, рода грунта, способа отгрузки (в самосвал или в отвал) подбирают конкретный тип экскаватора по его технологическим параметрам (рис. 2.22).

|

| Рис. 2.22. Основные технологические параметры экскаватора: R1 – максимальный радиус резания; H2 – максимальная глубина резания; H1 – максимальная высота резания; R4 – максимальный радиус выгрузки; H4 – высота выгрузки при R4; H5 – максимальная высота выгрузки; R5 – радиус выгрузки при H5; R6 – минимальный радиус резания |

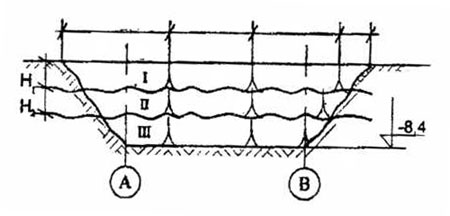

Устройство котлованов. Технологический процесс включает: разработку котлована, отсыпку грунта, устройство откосов, планировку дна. При работе используются первые четыре типа ковшей. Разработка ведется проходками в плане и, при большой глубине котлована, ярусами (рис. 2.23).

|

| Рис. 2.23. Схема ярусов и проходок экскаватора: I, II, III – номера ярусов; H1, H2 – высота яруса |

Участок работы забой – место постановки экскаватора и самосвалов, части разработанного грунта (рис. 2.24). При небольших объемах котлована отсыпка грунта ведется в отвал (на вымет) на некотором расстоянии от края котлована (берма) для прохода рабочих. В большинстве случаев отсыпка (погрузка) ведется в автосамосвалы.

|

| Рис. 2.24. Профили забоя экскаватора с различным рабочим оборудованием: а – прямая лопата с канатным управлением рабочим органом; б – обратная лопата; в – драглайн; г – грейфер |

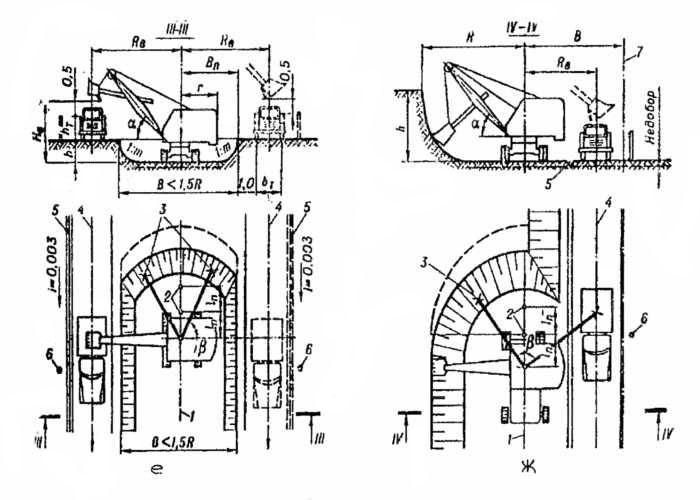

Возможность разработки котлована тем или иным типом проходки зависит от ширины и глубины котлована и параметров экскаватора и самосвалов, при этом технику располагают на дне котлована или на поверхности земли (на верху) (рис. 2.25, 2.26).

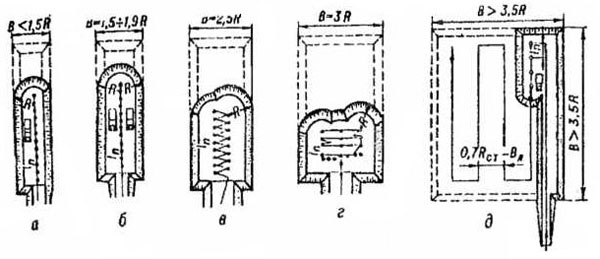

Котлованы шириной до 1,5R (рис. 2.25, а) разрабатывают лобовой проходкой с односторонней погрузкой, при ширине (1,5 — 1,9)R возможна двусторонняя подача самосвалов, т.к. при этой проходке они подаются по одному задним ходом (тупиковая подача) (рис. 2.25, б).

Котлованы шириной до (1,9 — 2,5)R разрабатываются уширенной лобовой проходкой с зигзагообразным перемещением экскаватора в забое (рис. 2.25, в), при ширине до 3,5R — с поперечным его перемещением (рис. 2.25, г), В обоих случаях уширенная лобовая проходка должна обеспечивать разворот самосвалов в забое, поэтому в забое одновременно находятся два самосвала: один под погрузкой, другой наготове. Такая технология обеспечивает бесперебойную работу экскаватора как ведущего механизма процесса.

|

|

| Рис. 2.25. Разработка котлована экскаватором, оборудованном прямой лопатой: а – лобовая проходка с односторонней погрузкой грунта в самосвал; б – то же, двусторонней погрузкой; в – то же с перемещением экскаватора по зигзагу; г – уширенная проходка с перемещением экскаватора поперек котлована; д – боковая проходка; е – схема забоя при лобовой проходке; ж – то же, при боковой проходке |

|

|

| Рис. 2.26. Разработка котлована экскаватором, оборудованным обратной лопатой или драглайном: а, б – торцовая проходка при перемещении экскаватора по прямой; в – то же, с двумя проходками экскаватора; г – поперечно-торцовая проходка; д – продольно-торцовая разработка (драглайном); е – то же, при продольно-челночной проходке; ж – схема забоя продольно-торцовой проходки |

Широкие котлованы (более 3,5 R) разрабатывают вначале лобовой, а затем боковой проходками (рис. 2.26, д).

Точность работы экскаватора зависит от типа подвески ковша (жесткая, гибкая) и от объема ковша. Для исключения перебора грунта оставляется часть неразработанного грунта слоем 5-30 см – недоработка. Этот грунт дорабатывают бульдозером или вручную.

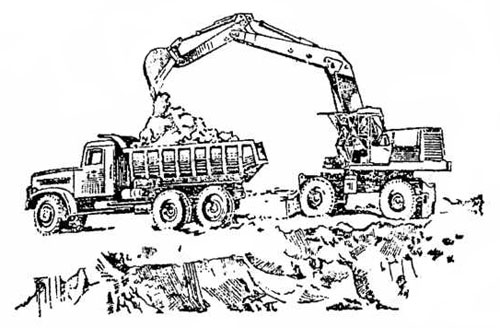

При работе комплекта экскаватор – самосвалы требуется обеспечить непрерывность работы как экскаватора (ожидание машины), так и самосвалов (стояние под погрузкой). Тип самосвала выбирается из условия погрузки в кузов 3–7 ковшей грунта; подсчитывается число самосвалов с учетом дальности возки, вида дорог и времени маневра под погрузкой и разгрузкой.

|

| Рис. 2.27. Гидравлический экскаватор обратная лопата на пневмоколесном ходу ЭО – 4321 с емкостью ковша 0,8 м3; самосвал КРАЗ – 25751 с объемом кузова 6,0 м3. |

Съезды в котлован устраивают шириной 3,0–4,0 м с уклоном 0,10–0,15. На грунт укладывается слой щебня (5,0–10,0 см) для прохода самосвалов в дождливую погоду.

Устройство траншей. Применяются одноковшовые экскаваторы с ковшами: обратная лопата, драглайн, напорный грейфер (рис. 2.20); при больших объемах используются многоковшовые экскаваторы (рис. 2.28). Отсыпка грунта ведется в основном в отвал (транспорт не требуется). При работе в черте городской застройки грунт вывозится (при разработке или из отвала); обратные засыпки выполняются привозным песком.

|

| Рис. 2.28. Схема работы многоковшовых экскаваторов: а – экскаватор с ковшовой цепью; б – роторный экскаватор; в, г, д – профили траншей, разрабатываемых многоковшовым экскаватором |

При работе в стесненных условиях (в плане или по высоте) для устройства траншей применяются экскаваторы с телескопической стрелой и обычным рабочим ковшом.

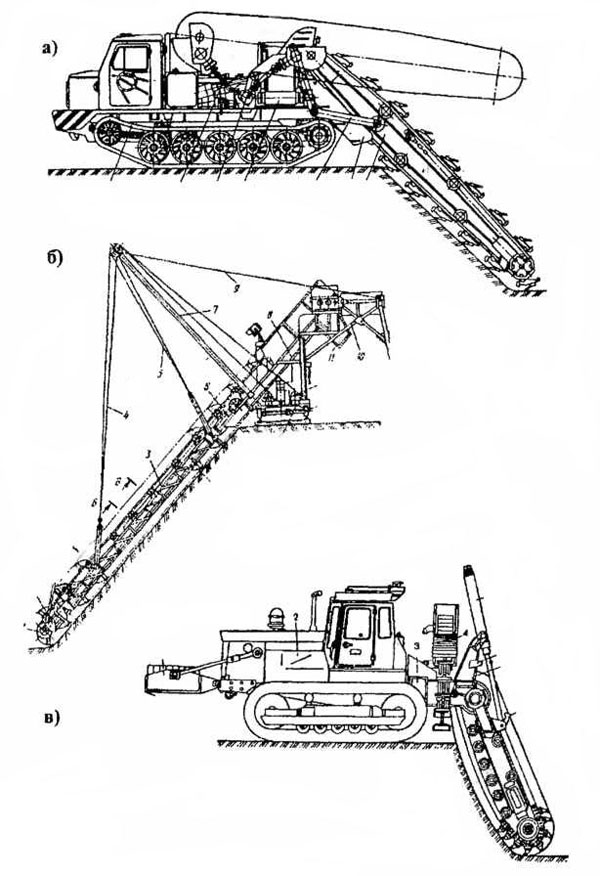

Для устройства траншей значительной длины (более 100 м) применяются высокопроизводительные многоковшовые экскаваторы непрерывного действия. При строительстве в населенных пунктах обычно используются более мобильные цепные экскаваторы.

Экскаватор ЭТЦ –250 (рис. 2.29, в) разрабатывает траншеи в грунтах I и III групп прямого профиля (глубиной до 2,0 м при ширине до 0,6 м) с боковой отсыпкой в отвал (рис. 2.29, б) или в самосвал (движущийся параллельно экскаватору). Экскаватор ЭТЦ – 252А (рис. 2.29, а) разрабатывает траншеи в грунтах I–III групп шириной до 1,0 м при глубине до 3,5 м с устройством заданных откосов шириной до 2,5 м.

У цепных экскаваторов имеется возможность регулировки глубины траншеи при копании, что дает возможность обеспечить проектный уклон траншеи (для канализации).

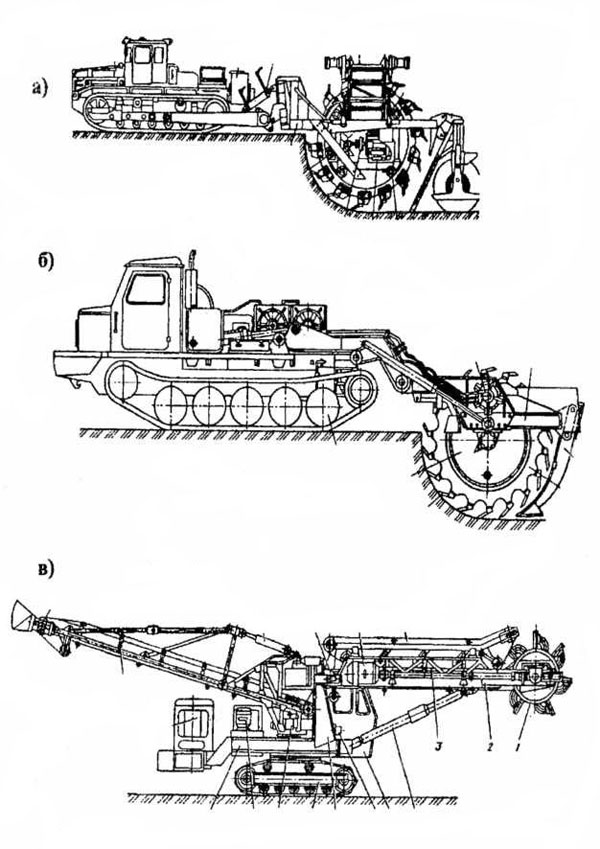

Роторные экскаваторы имеют производительность в 1,5–2,5 раза больше, чем цепные. Применяют их при большой протяженности траншеи (обычно для прокладки магистральных сетей вне пределов населенных пунктов). Они могут обеспечивать заданные откосы стенкам траншеи, но не обеспечивают заданного уклона дна траншеи, т.к. глубина получается постоянной.

Эта техника разрабатывает траншеи глубиной до 3,0 м и шириной до 2,0–2,5 м. Комплект техники включает трактор-тягач и навесное колесо с ковшами (ротор). Во внутренней полости колеса поперек его расположен ленточный транспортер для отсыпки грунта в любую сторону (рис. 2.30).

|

| Рис. 2.29. Многоковшовые экскаваторы цепные: а – ЭТЦ-252; б – экскаватор поперечного копания ЭПЦ-143; в – ЭТЦ-250 |

|

| Рис. 2.30. Многоковшовые роторные экскаваторы: а – ЭТР-253; б – ЭТР-257; в – экскаватор поперечного копания ЭПР-241 |

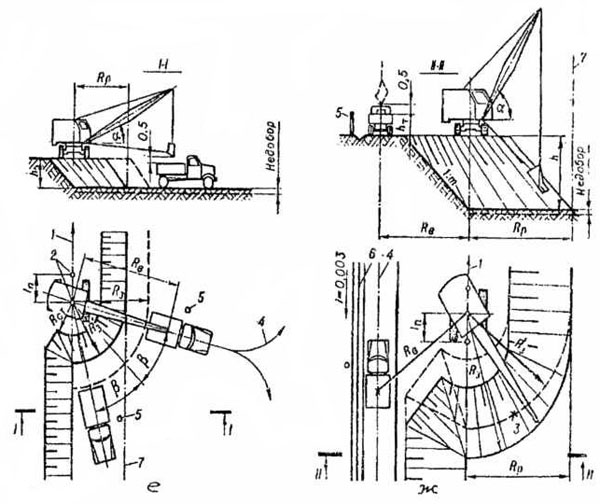

Планировка. Одноковшовыми экскаваторами возможно планировать откосы насыпей, котлованов, небольших площадок, дна траншей. Для этого используется телескопическая стрела с планировочным ковшом (рис. 2.31).

|

| Рис. 2.31. Многоковшовые роторные экскаваторы: а – ЭТР-253; б – ЭТР-257; в – экскаватор поперечного копания ЭПР-241 |

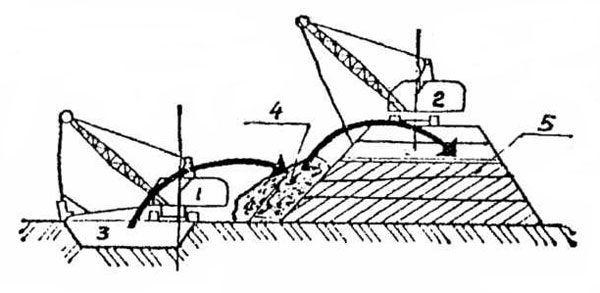

Устройство насыпей экскаватором не эффективно, но технически возможно: при грунтах III и IV групп; разрыхленных каменных породах, а также при отсутствии иной землеройной техники (рис. 2.32).

|

| Рис. 2.32. Возведение насыпей экскаватором: 1,2 – экскаваторы; 3 – резерв; 4 – отвал грунта (кавальер); 5 – насыпь |

Источник: Технология строительных процессов. Снарский В.И.

Применение карьерного экскаватора с рабочим оборудованием драглайн

Драглайн копает грунт ниже уровня стоянки машины и выгружает его в основном в отвал. Однако многие машинисты приспособились на экскаваторах с таким ковшом небольшой вместимости грузить грунт в автосамосвалы, несмотря на то, что свободная подвеска ковша на канате затрудняет эту операцию. Большой вылет ковша позволяет этому спецагрегату отсыпать грунт также непосредственно в строящееся земляное сооружение, например в насыпь

Максимальное расстояние между забоем и машиной характеризует ее эксплуатационные возможности. Однако машинист должен учитывать, что путь, который должен пройти ковш, чтобы загрузиться «с шапкой», значительно меньше расстояния, на которое он может быть заброшен, поэтому копать грунт целесообразно небольшими участками, соответствующими длине пути наполнения ковша «с шапкой». Этот путь устанавливается машинистом заранее, с учетом группы грунта, его плотности, влажности и предельной толщины отрезаемой стружки грунта. Размер стружки зависит не только от свойств грунта, но и от мощности экскаватора, от возможностей его двигателя. Машинист должен стремиться использовать все конструктивные и мощностные возможности экскаватора. Так, если он будет копать грунт, срезая слишком тонкую стружку, то время копания увеличится. Это отразится на производительности экскаватора.

Максимальная глубина забоя для экскаватора с драглайновым оборудованием дает возможность машинисту оценивать «глубинные» возможности его машины. Однако не всегда рационально вести копание грунта на полную глубину, так как для заполнения ковша требуется путь меньший, чем позволяет глубина забоя. Фактически ковш заполняется уже через 3-4 м, а глубина забоя может равняться 10-20 м. Следовательно, оставшуюся часть пути ковш проходит, не загружаясь, вызывая потери энергии и времени.

Опытные машинисты в этом случае работают по схеме, которая учитывает минимальный путь ковша для заполнения «с шапкой» и в то же время разработку нужной предельной глубины забоя (рис.40). На рис.40,а показана схема работы экскаватора обычным способом, когда путь ковша в грунте значительно больше, чем нужен для заполнения. На рис.40,б схема, используемая передовыми машинистами, при которой полная глубина забоя разрабатывается последовательным срезанием стружек длиной, соответствующей заполнению ковша, а не более.

Экскаватор со специальным оборудованием перемещается в процессе работы сверху забоя. Его оборудование не позволяет производить расчистку и подготовку поверхности грунта по пути передвижения экскаватора, поэтому необходимо перед началом работы с помощью бульдозера и автогрейдеров произвести подготовку путей движения экскаватора и автотранспорта.

Если автотранспорт подходит по дну забоя, то машинисту следует обратить особое внимание на качество отделки дна, предусмотреть уклон для стока воды, так как использование для отделки дна других механизмов (бульдозера и др.) приведет к остановке экскаватора и потере времени.

Рис. 40. Схемы движения ковша: а – при обычной работе; б – при высокопроизводительной работе

При высокопроизводительной работе экскаватора с драглайновым оборудованием машинист должен выполнять следующие условия: — вести разработку забоя, начиная с его части, наиболее удаленной от экскаватора, и по мере копания захватывать ближние к экскаватору зоны забоя; — при использовании автосамосвалов копать грунт в части забоя, наиболее близкой к месту стоянки автотранспорта; — копать с вылетом ковша, меньшим предельного на 15-20%, и на глубине, меньшей предельной на 20-25%; перед началом работы в зависимости от свойств и состояния грунта регулировать угол резания ковша изменением мест подвески ковша к подъемному и тяговому канатам, места крепления опрокидного каната и длины подвесных цепей; — при перегрузке двигателя в процессе резания грунта снимать нагрузку, уменьшая толщину стружки опусканием задней части ковша; — применять в зависимости от состояния и свойств грунта в забое соответствующую конструкцию ковшей: при резании незасоренных камнями связных — грунтов — ковш со сплошной режущей кромкой вместо зубьев. Это создает при копании меньшее сопротивление; при копаний несвязных легких грунтов (песок, супесь) — ковш увеличенной вместимости или с дополнительными надставленными стенками, позволяющими загрузить в ковш за один проход на 15-20% больше грунта; при копании под водой — ковш с отверстиями в стенках для слива воды; — передвигать экскаватор вдоль лобового забоя по мере его разработки на расстояние, не превышающее 1/4-1/5 длины стрелы, а вдоль бокового забоя — на половину длины гусеницы; — не допускать высыпания грунта из ковша в процессе его поворота на выгрузку, для чего следить, чтобы передняя режущая часть ковша была выше задней; — учитывая подвеску ковша на канате, с целью сокращения времени на загрузку и возврат ковша в забой следует начинать возвратный поворот платформы экскаватора до момента выхода ковша в точку разгрузки, так как ковш, несмотря на возвратное движение платформы по инерции, выйдет в исходную для выгрузки точку; — не допускать превышения угла поворота экскаватора при работе в отвал 120°, а при выгрузке в автосамосвалы — 90°; — при выгрузке в отвал разгрузку ковша начинать во время поворота стрелы несколько раньше, чем при выгрузке в автосамосвалы, так как в этом случае не требуется большая точность выгрузки.

Экскаватор с рассматриваемым типом оборудования используется в лобовых и боковых забоях. В лобовом забое экскаватор разрабатывает грунт перед собой, отступая по мере выработки забоя назад. Этот способ отличается тем, что при работе в отвал угол поворота платформы экскаватора не превышает 90° независимо от того, в какой часта забоя разрабатывается грунт. Однако такой способ работы экскаватора целесообразен, если отсыпанный вал грунта не лежит на полосе, входящей во фронт работ экскаватора, а минимальное расстояние между отсыпанными грунтами и краем забоя зависит от высоты вала и угла естественного откоса отсыпанного грунта. Естественно, чем ближе вал грунта от забоя, тем меньше угол поворота стрелы экскаватора и, следовательно, меньше время, затрачиваемое на поворот.

Если необходимо удалять грунт из зоны работы, например в случае разработки широких выемок и котлованов, то при том же лобовом забое предусматривают выгрузку грунта в автосамосвалы. В этом случае они подходят к месту загрузки и загружаются либо на уровне экскаватора по верху забоя, либо по дну забоя. И в том, и другом случае с целью безопасности для кабины и удобства загрузки кузова автосамосвалы подходят сзади и располагаются кабинами вперед. Однако следует иметь в виду, что движение по дну забоя менее предпочтительно из-за возможных неудовлетворительных грунтовых условий.

При такой схеме работы угол поворота платформы экскаватора может не превышать 70°, что достаточно выгодно с точки зрения производительности.

В лобовом забое возможен и такой способ, когда угол поворота стрелы экскаватора не превышает 15°. При этом способе автосамосвалы подаются по дну забоя задним ходом к его торцевой части, а отъезжают после загрузки вперед. Это возможно, когда грунтовые условия дна позволяют многократно передвигать автосамосвалы с места на место. Ковш заполняется попеременно с обеих сторон автосамосвала. При этом после копания, например справа от автосамосвала, ковш перемещается для выгрузки влево, сходу выгружается в кузов и продолжает движение дальше в новое место копания, уже слева от автосамосвала, и все повторяется в обратном направлении. Здесь практически отсутствуют потери времени на поворот ковша, однако требуется чрезвычайно четкая смена автотранспортных средств, так как под погрузку устанавливается один автосамосвал. Выигрыша во времени может не быть, если произойдет задержка в смене автосамосвалов.

Рис. 41. Схемы работы экскаватора со специальным оборудованием: а — в лобовом забое с выгрузкой в отвал; б,в — в лобовом забое с погрузкой в автосамосвалы; г — в боковом забое с выгрузкой в отвал; д, е — в боковом забое с погрузкой в автосамосвалы

В боковом забое (рис. 41,г) экскаватор разрабатывает грунт, постепенно перемещаясь вдоль забоя сбоку от него.

Такое движение вынуждает располагать рабочее оборудование поперек ходовой гусеничной тележки. Работа в боковом забое отличается от работы в лобовом забое, так как место выгрузки в отвал при боковой разработке неибезжно располагается за экскаватором, а это влечет за собой больший по сравнению с лобовой разработкой угол поворота платформы экскаватора на выгрузку (160-180°). При этом по мере движения экскаватора за ним образуется вал отсыпанного грунта, располагающийся параллельно забою. Такая схема работы экскаватора в боковом забое на первый взгляд неудобна, рациональна в том случае, если требуется сразу отсыпать грунт в земляное сооружение, удаленное от забоя (например, отсыпать дорожную насыпь из резерва), или предварительно отсыпать грунт в отвал с тем, чтобы другой экскаватор таким же образом перенес грунт дальше в земляное сооружение.

При выгрузке грунта в автосамосвалы появляется возможность уменьшить угол поворота платформы, так как транспортные возможности автомашин позволяют поставить их значительно удобнее и ближе.

Если автосамосвалы подъезжают по верху забоя (рис. 41,д), то для их загрузки необходимо поворачивать стрелу на угол 70-90°. При этой схеме автосамосвалы проезжают сзади экскаватора и располагаются при загрузке параллельно кромке забоя в непосредственной близости от нее кузовом к экскаватору, а отъезжают от экскаватора вдоль забоя. При этом они могут загружаться попеременно с обеих t горон экскаватора, но более предпочтительно с той стороны, куда перемещается экскаватор ,где край забоя еще не срезан ковшом и позволяет автосамосвалам занимать более удобное по отношению к экскаватору положение, что уменьшает угол поворота стрелы на 3-5%.

При боковом забое более производительная работа экскаватора с оборудованием возможна при подъезде автосамосвалов по дну забоя (рис. 41,е). При этом способе автосамосвалы подходят под погрузку задним ходом параллельно стреле экскаватора и располагаются перед ним чуть сбоку. При этом угол поворота стрелы составляет небольшую величину — около 10-15 , а так как возможен подход двух автосамосвалов — справа и слева от экскаватора, то их загрузка производится попеременно, с минимальными затратами времени на поворот экскаватора. Параллельная подача автотранспорта исключает потери времени на его смену. Производительность экскаватора при этом способе наивысшая. Однако для четкой работы автосамосвалов необходимо следить за грунтовыми условиями на дне забоя, чтобы не допустить буксирования и задержки автосамосвалов, обеспечить пространство для их маневрирования. Лучше всего это обеспечивается применением бульдозеров, способных легко спланировать дно забоя, убрать колеи, удалить воду, камни и пр.

Очень часто от такого типа карьерного экскаватора требуется тщательная планировка откосов земляных сооружений, например откосов каналов. В этом их преимущество перед другими типами экскаваторов, за исключением, пожалуй, только экскаваторов-планировщиков с телескопической стрелой.

Экскаватор может вести планировку любым ковшом драглайна. Однако наибольший эффект достигается при применении специального планировочного ковша, предназначенного для чистовой отделки поверхности. Этот ковш имеет прямую режущую кромку и плоское днище. При работе его забрасывают на дно канала и при подтягивании с помощью тягового каната вдоль плоскости откоса все неровности поверхности срезаются и тем самым откос планируется, а так как ковш снабжен плоским дном и ровной режущей кромкой, то параллельные проходы ковша по откосу создают в целом ровную поверхность откоса. При этом, естественно, экскаватор постепенно передвигается вдоль планируемого откоса. Планировочные работы ведутся в основном при боковом копании (в боковом забое).

Планировочная операция завершает строительство каналов и других сооружений, поэтому объем срезаемого грунта зачастую невелик. Его не требуется специально выгружать в отдаленный отвал или в автосамосвалы. Этот грунт либо остается на кромке забоя, либо им засыпают какие-либо углубления в зоне работы экскаватора, поэтому планировочные операции, не требующие регулярного поворота стрелы, достаточно производительны.

Наиболее эффективно вести планировку откосов не тем экскаватором, который производит основное копание, а экскаватором, специально оборудованным планировочным ковшом. Такой экскаватор может обслуживать последовательно несколько объектов, сооружаемых одновременно несколькими машинами, ицянм вслед. В противном случае при работе одного и того же экскаватора на копании и планировке требовалась бы регулярная смена ковша на планировочный, что приводило бы к потерям времени и производительности машин.

В некоторых случаях на строительстве требуется производить планировку не откосов, а значительных горизонтальных площадей, например дна больших водохранилищ и др. В этих случаях используются не один, а два или несколько экскаватора.

Сама планировка подразумевает срезку небольшого слоя грунта, значительно меньшего, чем может разработать по паспортным данным экскаватор с драглайновым ковшом. Но зато от экскаватора требуется достичь относительно ровной поверхности грунта и удалить срезанный грунт на значительное расстояние. В этом случае экскаватор работает с обычным ковшом драглайна, так как не требуется очень гладкая поверхность. На объекте он используется, как правило, в паре с другим таким же экскаватором или даже в группе из нескольких машин.

Возможен случай, когда один экскаватор срезает грунт, планируя поверхность, а другой использует этот срезанный грунт для засыпки углублений той же поверхности, но в месте, удаленном от места срезки грунта.

Производительность экскаватора при больших планировочных работах зависит от принятой схемы совместной работы экскаваторов. Так, если место копания грунта и место его отсылки находятся в зоне, достижимой для рабочего оборудования двух установленных друг за другом машин, то более выгодно работать по схеме, применяемой передовыми машинистами, где один экскаватор производит только срезание грунта и его подтягивание к машине (без поворота на выгрузку), создавая перед машиной валик разрыхленного грунта, а другой экскаватор движется параллельно этому валику и забирает из него грунт и переносит на выгрузку в нужное место. При этом потери времени на поворот платформы имеются только у второго экскаватора.

Но, с другой стороны, работа по схеме, когда один экскаватор переносит срезанный грунт и отсыпает в валик на максимально удаленном от места копания расстоянии (экскаватор поворачивается на угол до 180 ), а другой забирает грунт из валика и переносит также на максимальное расстояние, применима при большем взаимном удалении мест копания и выгрузки грунта. Тогда, несмотря на затраты времени на поворот экскаватора, выигрыш заключается в том, что потери времени на поворот окупаются переносом грунта сразу на большое расстояние.

Наши группы в Telegram, Viber. Присоединяйтесь!

Быстрая связь с редакцией в WhatsApp!

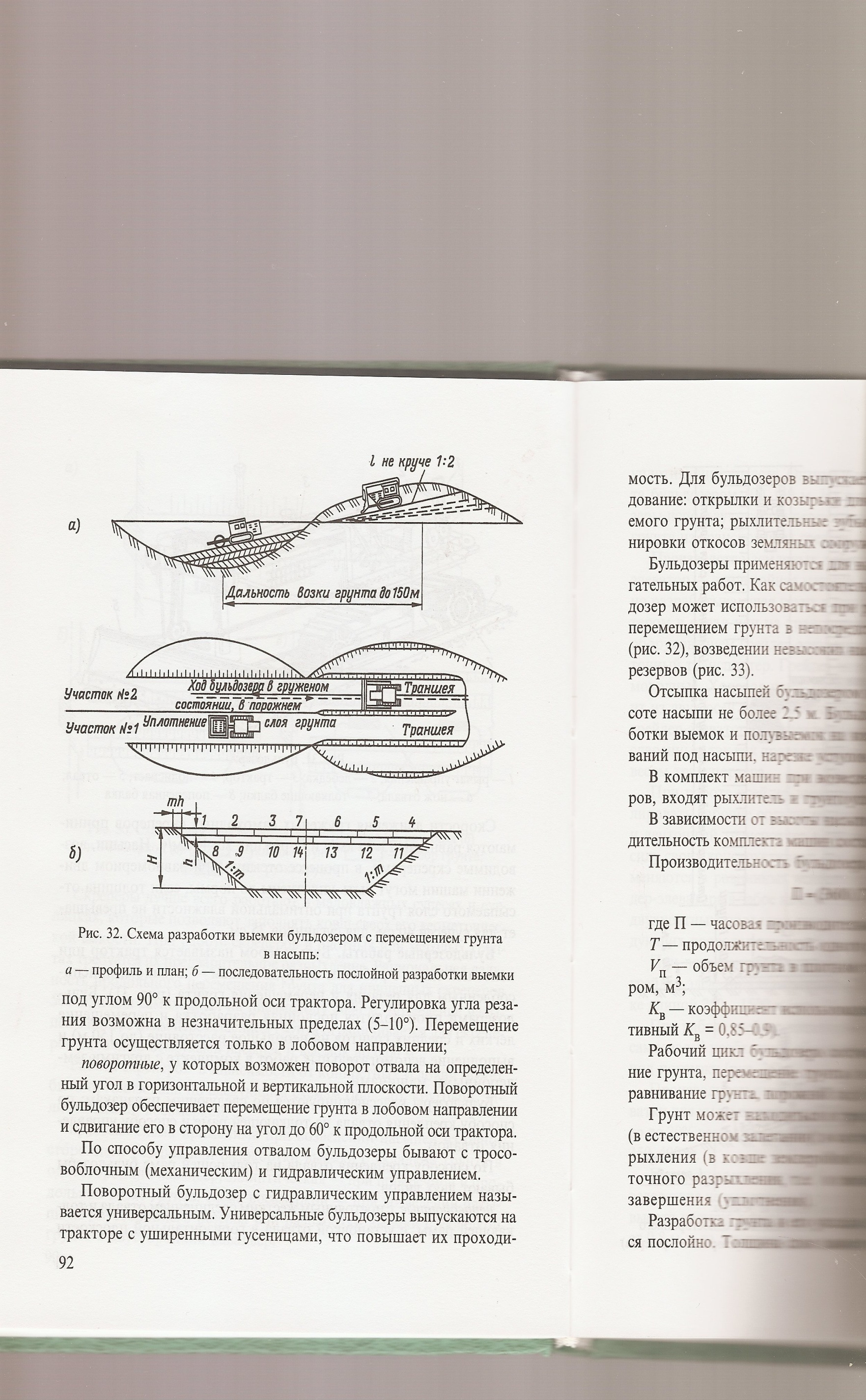

Возведение насыпей и разработка выемок бульдюзерами

Рис. 1. Способы резания грунта бульдозером:

а — прямоугольный; б — клиновой; в — гребенчатый.

Стрелкой показано направление движения

Укладку перемещаемого грунта выполняют различными способами: «от себя», «на себя», отдельными кучами, «вполуприжим», «вприжим»

Бульдозерные работы

Бульдозеры применяются для выполнения основных и вспомогательных работ. Бульдозерами разрабатываются короткие выемки длиной 150 – 200 м в прилегающие насыпи, невысокие насыпи из одностороннего или двухсторонних резервов высотой до 2,5 м Бульдозеры применяются для выравнивания оснований выемок и насыпей, а также для планировочных работ на откосах насыпей.

Производительность бульдозера, м 3 /час:

П – часовая производительность бульдозера;

Т – продолжительность одного рабочего цикла, сек;

Vп – объём грунта в плотном теле, перемещаемый бульдозером, м 3 ;

Кв – коэффициент использования машины по времени Кв = 0,85 – 0,9.

Рабочий цикл бульдозера состоит из четырёх операций: резание грунта;

Перемещение к месту укладки; укладка; перемещение к месту задним ходом.

Грунт укладывается послойно, в зависимости от категории грунта и вида уплотняющих средств (примерно 25-30 см).

Схема укладки грунта бульдозером:

а — «от себя»; б — «на себя»; в — «отдельными кучами»; г — «вполуприжим»; д — «вприжим»

Обратный холостой ход осуществляется задним или передним ходом.

При перемещении грунта на расстояние менее чем 50 м холостой ход бульдозера выполняют задним ходом.

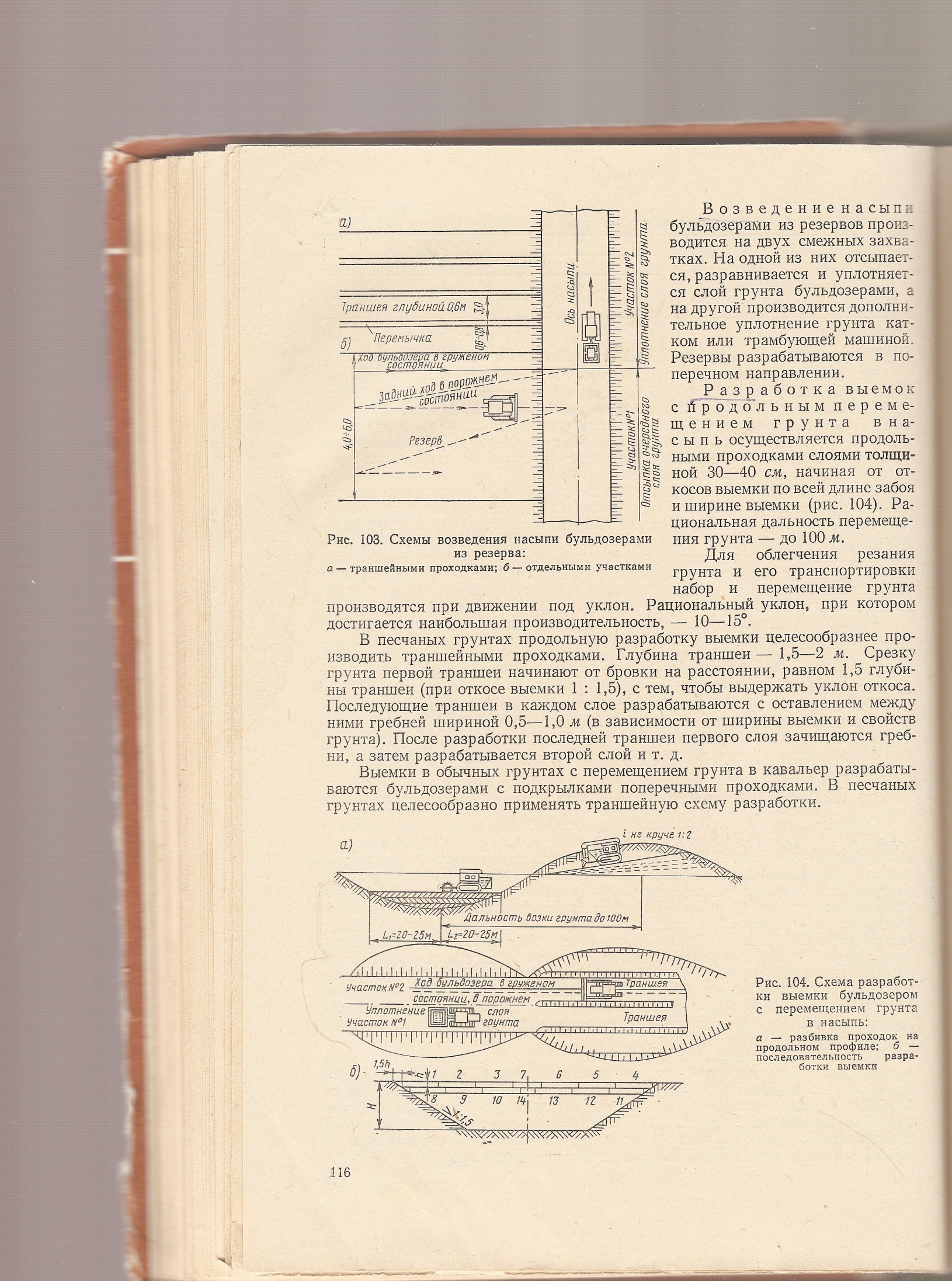

Разработка грунта в резервах (выемках) бульдозерами производится траншейными проходками или отдельными участками длиной 4-6 м.

Схема возведения насыпи из резерва

В первом случае захватка делится на проходки, разделенные перемычками шириной 0.5-0.8 м. Бульдозер в каждой проходке разрабатывает траншею на глубину резерва (выемки), стенки которой предотвращают рассыпание грунта, накопленного перед отвалом. Оставленные перемычки разрабатывают в последнюю очередь. Способ разработки резервов (выемок) траншейными проходками применяется при грунтах 1 и 2 групп и глубине резервов (проходок) более 0.6 м.

Возведение насыпи бульдозером из резервов производится на двух смежных захватках. На одной из них отсыпается, разравнивается и уплотняется слой грунта бульдозерами, а на другой производится дополнительное уплотнение грунта катком или трамбующей машиной. Резервы разрабатываются в поперечном направлении.

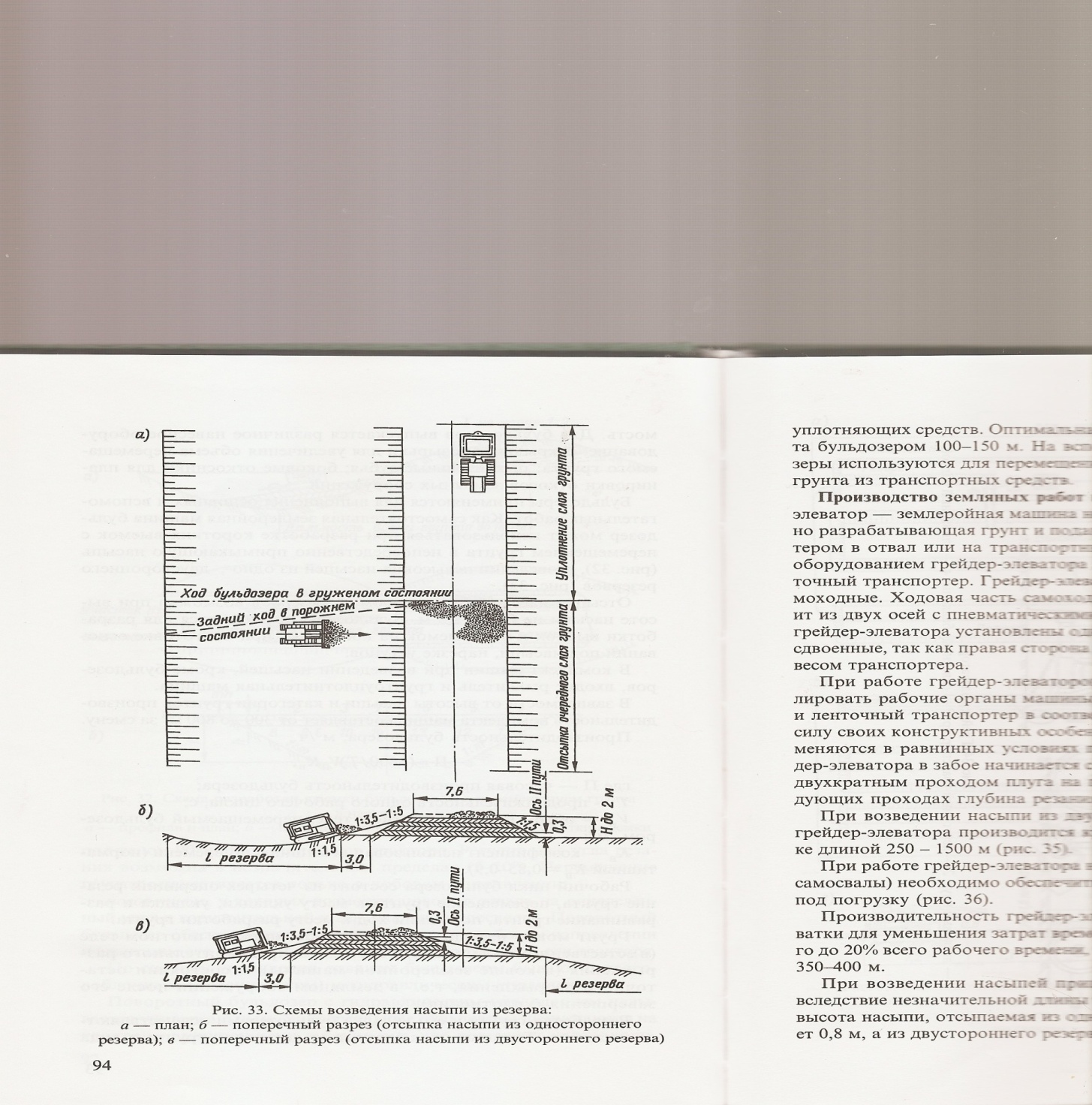

Разработка выемок с продольным перемещением грунта в насыпь осуществляется продольными проходками слоями толщиной 30-40 см, начиная от откосов выемки по всей длине забоя и ширине выемки. Рациональная дальность перемещения грунта до 100 м. Для облегчения резания грунта и его транспортировке набор и перемещение грунта производятся при движении под уклон. Рациональный уклон при котором достигается наибольшая производительность 10-15 градусов.

Разработка грунта в выемке с укладкой в насыпь вдоль оси пути (схема движения по своему следу)

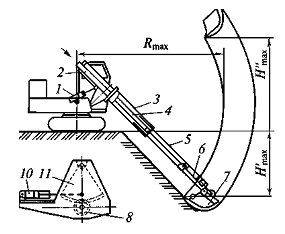

Планировка откосов экскаватором-драглайном.

Перекрытие следов при планировке верха земляного полотна 0,5 м.

Перед началом планировки откоса восстанавливают положение оси и бровок земляного полотна в плане и продольном профиле колышками через 20 м, обозначают подошву насыпи и устанавливают откосники-шаблоны, фиксирующие проектный профиль откоса.

По обочине насыпи колышками обозначают линию движения внешней гусеницы экскаватора. Порядок производства геодезических работ изложен в технологической карте «Геодезические работы при устройстве земляного полотна».

Работу по планировке откоса выполняют с верхней стоянки экскаватора.

Стрелу экскаватора устанавливают перпендикулярно линии бровки.

После планировки откоса на участке стоянки экскаватор перемещают по фронту работ на 2 м и планируют следующий участок, перекрывая предыдущий след на 1/3 ширины планировочной рамы.

Расчет объемов работ и потребных ресурсов приведен в табличной форме в соответствии с технологической последовательностью процессов .

Потребность комплексной механизированной бригады в машинах и механизмах определена из расчета их оптимальной загрузки

Потребность комплексной механизированной бригады в машинах и механизмах определена из расчета их оптимальной загрузки

1 – гидроцилиндр управления стрелой; 2 – рама; 3 – секции стрелы (неподвижной); 4 – гидроцилиндр выдвижной; 5 — секции стрелы (подвижной);6 гидроцилиндр управления ковшом;7 – ковш; 8 – зубчатое колесо; 10 – гидроцилиндр; 11- зубчатый сектор;

1 – головной блок; 2 – подъёмный канат; 3 – канатный блок; 4,8 цепи; — 5 – ковш; 6 – тяговый канат; 7 – блочно-роликовое устройство; 9 – разгрузочный канат; 10 – стрела;

1- гидроцилиндры; 2 – балка; 3 – кирковщик; 4, 8 – колёса; 5 — тяговая рама; 6 – отвал; 7 – поворотный круг

Технологические приёмы работы автогрейдеров благодаря шарнирно-сочленённой раме:

а– отделка поверхности ; б – работа на откосе: в – профилирование откоса; г — копание прочных грунтов; д – засыпка выемки:

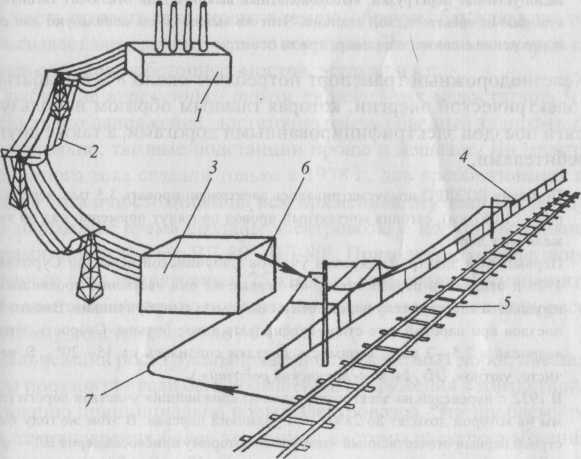

Схема энергоснабжения электрифицированного участка:

1 — центральная электростанция; 2 — линия электропередачи; 3 — тяговая подстанция; 4 — контактная сеть; 5 — рельсовая цепь; 6 — питающая линия; 7 — отсасывающая линия

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.