Сода угол естественного откоса

Текучесть и пылеунос глинозема

Текучесть и пылеунос являются важными эксплуатационными и транспортными характеристиками глинозема и в значительной мере зависят от размера частиц. Текучими являются глиноземы умеренной степени прокалки при крупности частиц >40 мкм, при высокой степени однородности, имеющие угол откоса 40-45 комкуются при контакте с электролитом, и, имея больший удельный вес, оседают через электролит и металл, образуя осадок на подине. Однако если текучесть глинозема будет слишком велика, то надежное укрытие обожженных анодов будет затруднено.

Потери глинозема за счет уноса с анодными газами в виде пыли зависят от его гранулометрического состава, от технологии обработки электролизёров, настройки АПГ и частоты анодных эффектов. Пылеунос особенно велик при размерах частиц менее 40 мкм. С ростом размера зерен пылеунос значительно снижается, что уменьшает потери глинозема. Песчаный глинозем обладает низким коэффициентом пылеуноса. Суммарные потери мучнистого глинозёма составляют 17-25 кг/т алюминия, что на 10-15 кг/т выше, чем для песчаного глинозёма.

Теплопроводность и объёмная плотностьглинозема играют большую роль в тепловом балансе электролизёра, в том числе в регулировании тепловых потерь через глинозёмную засыпку или укрытие анодного массива у электролизёров ОА, в поддержании стабильного уровня электролита и защите боковых поверхностей анода от окисления.

Фтористые соли

Алюминий очень электроотрицательный металл, поэтому получить его возможно только электролизом из расплава. Промышленным способом получения алюминия служит электролиз его оксида, растворённого в криолите.

1.2.1 Свойства фторсолей и технические требования к ним

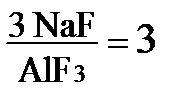

Криолит – двойная соль фторида натрия и фторида алюминия 3NaF*AlF3 или Na3AlF6. Криолит служит расплавленной средой – электролитом, в котором осуществляется электролиз глинозёма. Для улучшения свойств криолита и корректировки состава электролита в него вводят AlF3, MgF2, CaF2, LiF и другие фтористые соли.

В переводе с греческого криолит значит “ледяной камень”, так как по внешнему виду сходен со льдом. Естественный криолит в природе распространён ограниченно. Единственное в мире промышленное месторождение криолита находится в Гренландии. Весь криолит для электролиза алюминия получают искусственным путём. Искусственный криолит готовят обычно с избытком AlF3 против его теоретической формулы, вплоть до состава 5NaF*3AlF3 (или Na5Al3F14), что соответствует составу природного минерала хиолит с молекулярным отношением NaF/AlF3 = 1,66.

Искусственный криолит – серовато-белый порошок, плохо растворим в воде. Плотность при 20 °С равна 2,95 г/см 3 . Плавится при t =1008 °С, плотность расплавленного криолита 2,09 г/см 3 , электропроводность 2,67 Ом -1 *см -1 (См/см).

Молярное отношение NaF/AlF3 называют криолитовым отношением (КО)

Для чистого криолита КО =

Фтористый алюминий AlF3 – бело-розоватый порошок с плотностью 2,88 г/см 3 , плохо растворим в воде. Кристаллический AlF3 при нагревании не плавится, а сублимирует и при t = 1260 о С упругость его паров равна атмосферному давлению. Является наиболее летучим компонентом электролита алюминиевой ванны.

Фтористый натрий NaF – кристаллическая соль, ядовитое вещество, плохо растворим в воде. При 20 °С имеет плотность 2,73 г/см 3 . Плавится при t = 992 о С, кипит при t = 1695 о С, плотность при 1000 о С равна 1,942 г/см 3 .

Чтобы получаемый алюминий был необходимой чистоты, криолит и фтористые соли должны содержать минимум примесей в виде соединений элементов с более электроположительным потенциалом, чем потенциал алюминия. А для лучшего протекания процесса электролиза, фторсоли должны содержать минимальное количество влаги и сульфатов, приводящих к разложению криолита в расплавленном состоянии. Эти требования, предъявляемые алюминиевой промышленностью к искусственному криолиту и фторсолям, регламентируются техническими условиями:

— На криолит искусственный технический ГОСТ 10561-80.

— На алюминий фтористый технический ГОСТ 19181-78.

— На натрий фтористый технический ТУ 113-08-586-86.

— На соду ГОСТ 5100-85.

Исходный криолит может быть получен кислотным или щелочным способами, а также из отходов газов суперфосфатного производства.

Большая Энциклопедия Нефти и Газа

Угол — наклон — стенка — бункер

Угол наклона стенок бункеров для материалов, не имеющих сцепления ( щебень, галька, песок с влажностью до 2 % и другие материалы с крупностью зерен 2 мм и более), допускается принимать на 5 — 7 больше угла естественного откоса сыпучего материала. [1]

Угол наклона стенок бункера должен соответствовать физико-механическим свойствам сыпучего материала. [3]

Угол наклона стенок бункера не должен превышать угла естественного откоса материала. [4]

Угол наклона стенок бункеров к вертикали выбирают на 15 меньше угла естественного откоса топлива. В некоторых случаях внутренние стенки бункеров покрывают стеклянной или метлахской плиткой. Иногда в бункерах монтируют устройства пневмообрушения. Такие устройства используются на Салаватской и Кумертаусской ТЭЦ. Устройства пневмообрушения бывают соплового типа или с применением пневмоподушек. Сопловые системы запроектированы ЦНИИпромзданий. Пневмоподушки запроектированы Гипрошахтом и применены центральным производственным ремонтным предприятием ( ЦПРП) Ленэнерго. [5]

Для устранения зависания материала угол наклона стенок бункера к горизонту должен быть на 5 — 10 больше угла откоса. [6]

Размеры бункеров угля и угольной пыли должны обеспечивать устанавливаемые нормами проектирования запасы топлива; угол наклона стенок бункеров должен быть достаточен ( 55 — 60 к горизонтали), чтобы предотвратить возможность застревания топлива в них. [7]

Составным элементом корпусов рукавных фильтров является бункер. Угол наклона стенок бункера должен быть больше угла естественного откоса улавливаемой пыли. [9]

Существенным элементом корпуса рукавного фильтра является бункер для сбора уловленной пыли. Во избежание зависания пыли угол наклона стенок бункера должен быть больше угла естественного откоса. [10]

В существующей конструкции бункера тарельчатого питателя площадь выходного отверстия чрезвычайно мала. Ввиду небольшого сечения выходного отверстия происходит частое зависание колчедана, приводящее к прекращению подачи его в печь. Поэтому при реконструкции бункеров тарельчатых питателей необходимо увеличить угол наклона стенок бункера и диаметр телескопической трубы. Так как увеличение выходного сечения бункеров требует увеличения диаметра тарелки, целесообразна установка тарельчатых питателей с диаметром тарелки 800 и 1000 мм вместо 600 мм у установленных питателей. [11]

В существующей конструкции бункера тарельчатого питателя площадь выходного отверстия чрезвычайно мала. Ввиду небольшого сечения выходного отверстия происходит частое зависание колчедана, приводящее к прекращению подачи его в печь. Поэтому при реконструкции бункеров тарельчатых питателей необходимо увеличить угол наклона стенок бункера и диаметр телескопической трубы. Так как увеличение выходного сечения бункеров требует увеличения диаметра тарелки, целесообразна установка тарельчатых питателей с диаметром тарелки 800 и 1000 мм вместо 600 мм у установленных питателей. [12]

Смесители, предназначенные для обработки сыпучих материалов, особенно склонных к сводообразованию, таких, как тальк, сода, сажа, снабжают приспособлениями, разрушающими свод в зоне выпускного отверстия. Обычно в зоне выпускного отверстия устанавливают либо пористые плитки, сквозь которые продувается газ, либо ворошители. Иногда приходится емкости с сыпучим материалом снабжать вибрирующими устройствами. Угол наклона стенок бункеров должен быть значительно большим, чем угол естественного откоса. [13]

Вращающаяся муфельная печь для каустификации соды по левичу

Номер патента: 40330

Текст

РСКОЕ СВИДЕТЕЛЬСТВО НА ИЗОБРЕТЕ НИЕ ОПИС ращающейся муфельной соды поаче авторского свидетельств Процесс каустификации карбоната по способу Левига выполняется в настоящее время в так называемых тамбурах — цилиндрических вращающихся печах с прямым пламенным обогревом.Основным недостатком этого способа считается то, что важнейшая операция этого процесса, процесса сплавления соды с окисью железа выполняется на высокосортном, практически беззольном, топливе (мазуте), причем коэфициент исподьзования тепла весьма низок — 5%,Исследовательскими работами, проведенными в Украинском институте прикладной физико-химии установлено, что процесс каустификации при соответствующем изменении методики шихтования и степени измельчения Ре 0, можно выполнять при температурах 850 в 9, против 1150 в 12, применяемых в настоящее время на заводе, На ряду со снижением температур каустификации благодаря этим же работам удалось. также значительно увеличить процент соды в шихте (до 35 — 36 сс) и тем самым довести содержание окиси натрия Ба,О в феррите до 20 — 22, против 11 — 13 с/получаемых на заводе.Сумма этих предпосылок технологического процесса создала настоятельную необходимость разработки новой соответствующей кон. струкции печи, позволяющей вести процессы каустификации с внешним обогревом, что,печи для каустификацииЛевигу.Марченко, заявленному 19 августаперв. Л», 133624).опубликовано 31 декабря 1934 года,целиком устраняя все крупнейшие недостатки существующего способа Левига (беззольное топливо, высокие температуры, унос соды, наличие пыдьных камер и пр.), создает целый ряд крупных статей экономического эффекта, слагающихся из увеличения производительности цеха на 30 — 35%, замены безвольного дорогого топлива низкосортным, регенерации всей углекислоты в виде концентрированного газа,На прилагаемом чертеже печь представдена на фиг, 1 в продольном разрезе, на фиг. 2 и 3 — в поперечных разрезах соответственно линиям ЛВ и СД фиг. 1.Печь состоит из вращающейся части 1 и неподвижных годовок 2 и 3. Внутри вращающегося кожуха 1 расположено восемь муфелей Ф., причем эти муфеля выполнены для болев горячей части печи из огнеупорного шамота, а в части. близкой к разгрузочному концу, — пз железа.С загрузочйого конца муфеля соединены с общим загрузочным муфелем 5, служащим также сушильным барабаном для предварительной подсушки щихты. Загрузка шихты производится через бункер 6. Для направления шихты в муфеля через отверстия 7 около посдвдних устроены щитки 8, установленные под углом, превышающим угол естественного откоса шикты, С другого конца муфеля имеют разгрузочные карманы 9, перекрываемые клапанами 10, Ддя отсасывания газов, выдекеиерт И. Я, Гревцов едактор ф, ф. Рыбки ипография Советский Печатник», Ленинград, Моховая, 40 ляющихся в процессе прокаливанпя шихты по оси:сушильного барабана, помещена трубка 11 с отверстиями 12. Цредмет изобретения,1.:Вращающаяся муфельная печь для каустификации соды по Девигу с применением муфелей по поверхности центральной паровой трубы, отличающаяся тем, что у загрузочных отверстий 7 монтированы направляющие щитки 8, которые в момент загрузки муеля образуют для подаваемого материала наклонную плоскость с наклоном больше угла есте. ственного откоса для материала.2. В печи, означенной в п. 1, применение сушильной насадки 5 для сырья, являющейся продолжением жаровой трубы, от которой она отделена крышкой, и снабженной трубкой 11 с отверстиями 12 для отсасывания, угольной кислоты, выделяющейся из соды в муфелях, открытых в полости сушилки,

Заявка

МПК / Метки

Код ссылки

Способ регулирования процесса спекания шихты во вращающихся печах

Номер патента: 499337

. вдуваемой пыли на два потока, один из которых, составляющий 30 — 80% общего расхода, направляют в ядро факел горения, а другой — в периферийную зону, факела горения.На чертеже приведена схема реализации предлагаемого способа.Топливо,во вращающуюся печь 1 подают при помощи топливосжигающего устройства 2, Технологическую пыль, уловленную в системе газоочистки из отходящих печных газов, пневмотранспортом направляют в двухканальную форсунку 3, расположенную над топливосжигающим устройствЬм. По каналу 4, размещенному параллельно оси печи (или под небольшим утлом), один поток пыли проходит над топливным факелом, а по каналу 5 — второй поток пыли поступает в ядро факела, Распределение расхода пыли по обоим каналам производят дозирующим.

Способ управления процессом спекания шихты во вращающейся печи

Номер патента: 857691

. размеромдительности 110 м/ч шПечь отапливается маго 11 т/ч. Расходы шиляются расходомерамзирующими устройствапературным режимом орами, установленными, Предложение глинозема способ ние шихты.Известен снос термообработки включающий изм температуры, пр процесса осущест хода топлива, ра нефелнно-известнякоизводят во вращаю 5 х 185 м при произвоихты (100 т/ч спека) . зутом, расход которохты и мазута опредеи, и регулируются домн. Контроль за темсуществляют термопапо длине печи.857691 формула изобретения Составитель А. Абросимов Редактор Н. Пушненкова Техред А. Бойкас Корректор Ю. Макаренко Заказ 721864 Тираж 658 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 13035, Москва, Ж — 35, Раушская наб., д. 4/5 филиал.

Способ бездымной загрузки коксовых печей термически подготовленной угольной шихтой

Номер патента: 1122681

. от пыли, сжигание и выброс в атмосферу, газы загрузки дополнительно орошают водой на выходе их иэ коксовой печи.Подача воды в готок газов загрузки приводит к образбванию парогазовой смеси с некоторым избыточным давлением, что предотвращает подсос атмосферного воздуха.На чертеже изображено устройство для осуществления предлагаемого способа.Устройство для осуществления способа включает бункер 1 с 1 телескопическими патрубками 2, телескопические трубы 3 и 4, дымососы 5 и 6, циклоны 7,и 8, шламосборники 9 и 10, камеры 11 и 12 сжигания с запальниками 13. Устройство снабжено форсункамн 14 — 17 для подачи воды, соединенными с емкостью 18 с водой.и насосами 19 и 20. Устройство смонтировано на раме 21 с ходовой частью 22.П р и м е р. Способ.

Способ загрузки коксовых печей термически подготовленной угольной шихты

Номер патента: 1139741

. незначителен, а расход связующего при этомвозрастает,П р и м е р. Предложенный способ 20был опробован на Харьковском ОКХЗ,где имеется установка термическойподготовки угольной шихты и ее обмасливания вне печи,Для исследования взята термически 25подготовленная угольная шихта, нагретая до 200 С, следующего марочного состава, 2: газовые угли 70;жирные 20 и коксовые 10.Технический анализ шихты, Х: ЗОР 0; А 7,77; г 33,56; гранулометрический состав,7.: 6 мм 0,5; 6-3 мм7,7; 3-1 мм 39,0; 1-0,5 мм 18,0;0,5-0,25 мм 13,4; 0,25 мм 21,4.Термически подготовленную шихту,обработанную каменноугольной смолой(1-27 по массе) загружали в камерукоксования объемом 20 м с помощьюдвухбункерного загрузочного вагона,в бункера которого подавали угольную 4 Ошихту.

Способ выплавки стали в мартеновской печи скрап-процессом

Номер патента: 1794095

. 20 — 80 градусов в минуту, КУЖФ содержит углерод и оксиды кремния, железа и кальция,лома, сталеплавильной извести иоксидного материала, их нагрев иление, в качестве твердого оксиднриала используют, содержащий уоксиды кремния, железа, кальциясный углеродистый железофлюс пющем соотношении компонентовмас %Комплексный углеродистыйжелезофлюсСталеплавильная известьМеталлоломТвердый чугунпри этом их нагревают80 С/мин. Использование комплексного угле стого железофлюса, например окалины вокупности с известью, металлолом твердым чугуном при скорости их нагре 80 С/мин позволяет улучшить режим ш образования, компенсировать теплозат облегчить процесс расплавлений лома самым увеличить выход годного метал1794095 щем соотношении компонентов в.

Вращающаяся муфельная печь для каустификации соды по Левичу Советский патент 1934 года по МПК F27B7/00 F27B5/12

Описание патента на изобретение SU40330A1

Процесс каустификации карбоната по способу Левига выцолняется в настоящее время в так называемых тамбурах -цилиндрических вращающихся печах с прямым пламенным обогревом.

Основным недостатком этого сиосо.ба считается то, что важнейшая операция этого процесса, процесса сплавления соды с окисью железа выполняется на высокосортном, практически беззольном, топливе (мазуте), причем коэфициент использования тепла весьма низок-5%.

Исследовательскими работами, проведенными в Украинском институте прикладной физико-химии установлено, что процесс каустификации при соответствующем изменении методики шихтования и степени измельчения Ге20з можно выполнять при температурах 850-900°, против 1150-1200°, применяемых в настоящее время на заводе. На ряду со снижением температур каустификации благодаря этим же работам удалось также значительно увеличить процент соды в шихте (до 35-Збо/о) и тем самым довестп содержание окиси натрия NajO в феррите до 20-22/о против 11-13о/о, получаемых на заводе.

Сумма этих предпосылок технологического процесса создала настоятельную необходимость разработки новой соответствующей конструкции печи, позволяющей вести цроцессы каустификации с внешним обогревом, что,

целиком устраняя все крупнейшие недостатки существующего способа Левпга (беззольное топливо, высокие температуры, унос соды, наличие пыльных камер и пр.), создает целый ряд крупных статей экономического эффекта, слагающихся из увеличения производительности цеха на 30-35%, замены беззольного дорогого топлива низкосортным, регенерации всей углекислоты в виде концентрированного газа,

На прилагаемом чертеже печь представлена на фиг. 1 в продольном разрезе, на фиг. 2 п 3 — в поперечных разрезах соответственно линиям АВ и СД фиг. 1.

Нечь состоит из вращающейся части 1 и неподвижных головок 2 и 3. Внутри вращающегося кожуха 1 расположено восемь муфелей 4, причем эти муфеля выполнены для более горячей части печи из огнеупорного шамота, а в части, близкой к разгрузочному концу, — пз железа,

С загрузочного конца муфеля соединены с общий загрузочным муфелем 5, служащим также сушильным барабаном для предварительной подсушки щихты. Загрузка шихты производится через бункер 6. Для направления шихты в муфеля через отверстия 7 около последних устроены щитки 8, установленные нод углом, превышающим угол естественного откоса шикты. С другого конца муфеля имеют разгрузочные карманы 9, перекрываемые клапанами 10. Для отсасывания газов, выделяющихся в гроцессе прокаливания шихты по оси-сушильного барабана, помещена трубка 11 с:-отверстиями 12. ,

II р е д м е т изобретения,

1, Вращающаяся муфельная ечь для каустификации соды по Левигу с применением муфелей ио поверхности центральной паровой трубы, отличающаяся тем, что у загрузочных отверстий 7 монтированы направляющие

щитки 8, которые в момент загрузки му||еля образуют для подаваемого материала наклонную плоскость с наклоном больше угла естественного откоеа для материала.

2. В печи, означенной в п. 1, применение сушильной насадки 5 для сырья, являющейся продолжением жаровой трубы, от которой она отделена крышкой, и снабженной трубкой 11 с отверстиями 12 для отсасывания. угольной кислоты, выделяющейся из соды в муфелях, открытых в полости сущилки.