Способ укрепления вертикальных откосов

§ 3. Упрочнение пород

Наибольшее распространение среди методов упрочнения получила цементация. Область ее применения — массив, обладающий удельным водопоглощением.не менее 0,01 л/мин, сложенный породами от сильнотрещиноватых скальных до крупнозернистых песков и галечников.

Наилучший эффект цементации достигается в трещиноватых породах (песчаниках, глинистых и песчанистых сланцах, известняках, гранитах, гранито-гнейсах, габбро, аргиллитах, алевролитах и т. д.) при отсутствии в трещинах глинистого заполнения.

Цементация в гидротехническом строительстве применяется не только для создания гидроизоляционных завес в основаниях пло тин, но и как метод укрепления породного массива. Посредством t цементации достигается прочное сопряжение тела плотины с бере гом реки и образование надежного упора до заполнения верхнего бьефа. Кроме того, достигается устойчивость откосов над пло тиной.

В горном деле цементация издавна известна в основном как средство тампонажа водоносных трещиноватых пород при проходке подземных выработок. В условиях открытых горных работ цементация применяется для упрочнения трещиноватых массивов скальных и полускальных пород, а также для устройства противо-фильтрационных завес.

В зависимости от размеров укрепляемых участков бортов карьеров цементация может быть поверхностной и глубинной. Поверхностная, или, как ее принято называть в гидростроительстве, перфораторная, цементация предназначается для укрепления слоя пород до 7 м от поверхности. Основными растворопроводя-щими каналами служат скважины перфораторного бурения; давление нагнетания не превышает при этом 10 кгс/см 2 .

Глубинная цементация применяется для упрочнения больших объемов трещиноватого массива. Цементный раствор подается под большим давлением (15—40 и более кгс/см 2 ) через скважины, пройденные с помощью буровых станков (выбор способа бурения практически не ограничивается).

Цементация ослабленных участков борта отличается от цементации в гидростроительстве как по своему назначению, так и по условиям выполнения. Эти отличия сводятся к следующему:

При цементации участка борта для повышения его устойчивости следует избегать образования гидроизоляционной завесы. Необходимо принимать меры для того, чтобы за сцементированным участком не создавались условия для роста гидростатического напора подземных вод. В противном случае на укрепленный участок со стороны массива будет действовать гидростатическое давление, что, естественно, снизит эффект укрепления.

Участок борта в предельном положении, подлежащий укреплению, не испытывает обычно никаких нагрузок, кроме собственного веса пород. Это также отличает назначение цементации на карьерах от укрепления примыканий в створе плотины. Для условий карьера достаточно инъецированием укрепляющих растворов обеспечить устойчивость откоса в пределах ослабленного участка под углом, равным углу откоса смежных участков борта, не подлежащих укреплению. Для этой цели не требуется того качества цементации, какое регламентировано в гидротехническом строительстве. Достаточно частичного заполнения трещин цементом для увеличения сцепления по контактам блоков.

Эти особенности укрепительной цементации на карьерах позволяют упростить ее технологию по сравнению с общепринятыми техническими условиями и нормами.

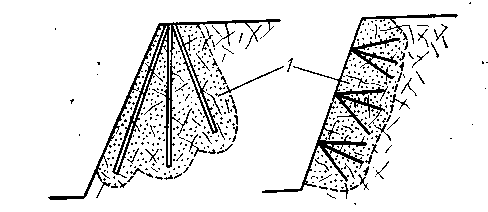

Нагнетание цементного раствора производится через веер скважин диаметром 50—200 мм, пробуренных с верхней площадки уступа или же с поверхности откоса (рис. 11.12). После нагнетания цементного раствора в скважины вводится металлическая арматура. Это усиливает эффект укрепления.

Силикатизация повышает прочность и водонепроницаемость укрепляемых рыхлых пород.

Принцип силикатизации заключается в том, что при обработке песчаных пород силикатным раствором они приобретают повышенную механическую прочность, водонепроницаемость и водоустойчивость.

Применяют двухрастворную и однорастворную силикатизацию.

Двухрастворная силикатизация применяется для упрочнения крупно- и среднезернистых песков с коэффициентом фильтрации 2—80 м/сут. Она заключается в последовательном нагнетании растворов силиката натрия (жидкое стекло) и хлористого кальция.

Рис. 11.12. Схемы расположения цементационных скважин: / — зона цементации

Для упрочнения мелких и пылеватых песков с коэффициентом фильтрации 0,5—5,0 м/сут, а также лёссовых пород с коэффициентом фильтрации 0,1—2,0 м/сут применяется однорастворная силикатизация, заключающаяся в одновременном нагнетании в породы растворов жидкого стекла и фосфорной кислоты или растворов жидкого стекла, серной кислоты и сернокислого аммония.

Эффективность упрочнения пород способом силикатизации обусловлена рН грунтовых вод. При двухрастворной силикатизации грунтовые воды должны иметь рН менее 9, а при однораствор-

За последние годы в Советском Союзе и за рубежом разработан способ укрепления пород электросиликатизацией, основанный на одновременном воздействии на породы силикатизации и электрохимической обработки (электроосмоса). Многие исследователи полагают, что электросиликатизация даст хорошие результаты при укреплении обводненных глинистых пород.

Опытное и теоретическое изучение электроосмоса, проведенное А. В. Нетушилом, Б. А. Ржаницыным, Г. М. Ломизе, Л. И. Курден-. ковым и другими исследователями, позволило сделать вывод о технической возможности использования указанного явления для

изменения режима фильтрации воды в малопроницаемых песчаных и глинистых породах и частичного уплотнения их путем физико-химических процессов, протекающих в породах при пропускании через них постоянного электрического тока.

изменения режима фильтрации воды в малопроницаемых песчаных и глинистых породах и частичного уплотнения их путем физико-химических процессов, протекающих в породах при пропускании через них постоянного электрического тока.

Дальнейшим усовершенствованием электроосмотического воздействия на водоносные породы явился электрохимический способ укрепления, основанный на одновременном воздействии на породы постоянного электрического тока и различных добавок, вызывающих химические реакции, вследствие которых происходит упрочнение пород. При электрохимическом способе упрочнение горных пород происходит под воздействием следующих процессов:

электроосмоса, в результате которого происходит перемещение воды от положительного электрода к отрицательному; при этом вода от отрицательного электрода откачивается насосами;

реакций обмена, при которых в поглощающем комплексе пород натрий и калий замещаются водородом, алюминием или железом; коагуляция коллоидной фракции уплотняет породы;

3) структурообразования, являющегося результатом выпаде ния гидратов окиси металлов (алюминия, железа) и кальция в порах и трещинах пород. В результате этого происходит цемента ция последних.

Все эти процессы происходят одновременно и во взаимосвязи между собой.

Проф. Г. М. Ломизе и А. В. Нетушил разработали классификацию характерных геологических и гидрогеологических условий, в которых целесообразно применять электроосмотическое водо-понижение. Данную классификацию указанные авторы выразили в виде трех основных схем геологических условий:

Массив состоит из однородной толщи глинистых пород или же ряда глинистых слоев с коэффициентом фильтрации 0,1 м/сут и менее при условии, что породы находятся в пластичном или текучем состоянии.

Толща пород представлена в виде двух горизонтов, верхним из которых являются глинистые с небольшим коэффициентом фильтрации, а нижним — песчаные или песчано-гравелистые породы.

Массив пород состоит из большого числа чередующихся малопроницаемых глинистых и песчаных слоев с различным гранулометрическим составом, причем коэффициент фильтрации глинистых пород не превышает 0,1 м/сут, а также когда в песчаных породах, в виде линз больших размеров, встречаются глинистые породы.

Отечественный и зарубежный опыт применения электрохимического способа укрепления пород показывает, что кроме понижения уровня грунтовых вод и уплотнения пород этот способ придает породам водоустойчивость и повышает их механическую прочность. Электроосмос и электрохимическое укрепление в определенных условиях могут найти применение для борьбы с оползневыми явлениями на карьерах.

Особый интерес как укрепляющие растворы представляют различные виды синтетических смол (смолизация).

Работы по изысканию способов укрепления горных пород с помощью синтетических смол широко ведутся как за рубежом, так и в Советском Союзе. Испытываются эпоксидные, полиэфирные, фенолформальдегидные, карбамидные, мочевино-формальдегидные и меламино-мочевино-формальдегидные смолы.

В условиях открытых горных работ наиболее целесообразно применение эпоксидных и карбамидных смол. Это сравнительно недорогие и недефицитные материалы, обладающие при затвердевании высокими физико-механическими характеристиками.

Применение способа смолизации для укрепления мелкотрещиноватых скальных, полускальных и песчаных пород позволяет улучшить их физико-механические свойства. Предел прочности укрепленных пород на сжатие повышается до 50 кгс/см 2 в зависимости от концентрации смолы, отвердителей и их объемного соотношения в растворе, пылеватые породы становятся водонепроницаемыми. Укрепление возможно в сложных гидрогеологических условиях, в которых другие способы неприменимы или дают неудовлетворительные результаты.

Основным преимуществом укрепляющих растворов является их повышенная проникающая способность. Растворы на основе акрил-амида обладают вязкостью, мало отличающейся от вязкости воды. В горной промышленности США широко применяется тампонаж-ный материал АМ9, а в Японии разработан подобный же материал сумисойл. В отечественной практике для укрепления песчаных оснований в промышленном строительстве используется кар-бамидная смола крепитель М. Разработано несколько рецептов-растворов на основе мочевино-формальдегидных смол типа МФ-17 и др.

Синтетические смолы упрочняют тонкозернистые обводненные пески и мелкотрещиноватые горные породы, а также возводят непроницаемые противофильтрационные завесы. Исследовательские работы в этой области ведутся в ИГД им. А. А. Скочинского. Наряду с опытами по упрочнению пород при проходке горных выработок, был укреплен участок песчаного уступа на буроуголь-ном разрезе Александрийского комбината.

Термический способ укрепления горных пород применяется для: а) укрепления просадочных глинистых и лёссовых пород оснований при строительстве промышленных и гражданских зданий и сооружений; б) ликвидации аварийного состояния зданий и сооружений в результате неравномерных осадок; в) борьбы с оползневыми явлениями при строительстве каналов, дорог, гидростанций, карьеров и т. д.

Институтом ЮжНИИ разработано два способа производства термического укрепления пород.

Первый способ заключается в нагнетании под давлением в породы через жароупорные трубы и скважины горячего воздуха,

предварительно нагретого до температуры 600—800° в экономайзерах. Нагретый воздух компрессором нагнетается по термоизоляционному трубопроводу и через герметический-затвор в скважину. Горячий воздух, проникая через трещины и поры в породе, обжигает их, создавая вокруг скважины укрепленную зону в виде цилиндра диаметром 2—3 м.

Сущность второго способа заключается в термической или термохимической обработке пород горячими газообразными продуктами горения, обогащаемыми при необходимости химическими добавками. В этом случае горючее (жидкое или газообразное) с помощью насосной установки подается к форсунке, установленной в затворе скважины. Одновременно с подачей горючего, компрессором к форсунке подается сжатый воздух, необходимый для увеличения степени проникновения горючих газов в породы.

При работах по укреплению пород в скважине избыточное давление должно быть в пределах 0,25—0,5 кгс/см 2 для- усиления инфильтрации раскаленных газов в породы, что достигается путем нагнетания в скважину холодного воздуха под давлением. Для поддержания избыточного давления устье скважины тщательно герметизируют и уменьшают газопроницаемость верхней зоны пород.

При термическом способе укрепления слабых пород скважины могут располагаться вертикально, горизонтально, наклонно или комбинированно, что определяется конкретными условиями укрепляемого участка и характером залегания пород. Для термического укрепления применяются скважины диаметром 150—220 мм. Расстояние между ними устанавливается в зависимости от конфигурации и размеров участка. Опытными работами установлено, что расстояние между скважинами можно принимать около 2—2,5 м, ибо практика укрепления неустойчивых лёссовых и глинистых пород показала, что радиус укрепления одной скважины составляет 1—1,5 м.

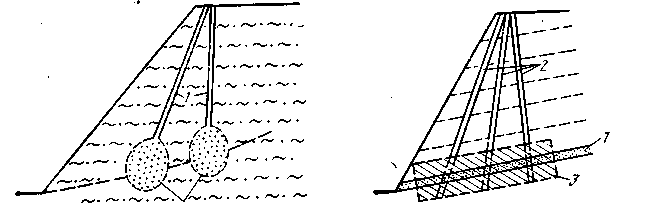

Интересен способ укрепления откосов пород, способных уплотняться (глины, суглинки, лёссы), путем уплотнения взрывом, разрабатываемый институтом ВИОГЁМ. Опытные работы были выполнены на Михайловском карьере КМА [9]. Для укрепления участка уступа бурится ряд скважин на расстоянии 2—-3 м друг от друга и производится прострелка каждой скважины небольшими камуфлетными взрывами. При взрывании образуется котел, а породы в зоне, прилегающей к стенкам скважины, уплотняются, что повышает их механическую прочность и устойчивость. Для более полного и эффективного использования скважин в последние после взрыва опускают металлическую арматуру (например, рельсы и другой прокат черных металлов) и заполняют скважины бетоном (рис. 11.13).

В результате вокруг каждой скважины образуется зона уплотненных пород, что при правильном выборе расстояния между сква-

жинами в ряду позволит избежать «обтекания» упрочненных зон породой и обеспечит устойчивость откоса.

Данный метод требует дополнительной проверки в производственных условиях, однако уже сейчас есть основания считать, что его внедрение в определенных горно-геологических условиях может оказаться весьма эффективным.

Рис. 11.13. Полости, образован- Рис. 11.14. Схема расположе ние камуфлетными взрывами, ния скважин для разрушения заполненные бетоном (по дан- слабого слоя и перемешивания ным П. А. Власова): пород:

/ — скважины: 2 — заполненные бе- / — слабый прослой; 2 —скважины;

тоном полости 3 — зона разрушенных пород

Известен и другой вариант использования энергии взрыва. Если имеется контакт слабых и крепких пород, сцепление и трение по которому незначительны, при увлажнении таких контактов часто возникают покровные оползни. Стабилизировать такой оползень можно путем разрушения взрывом и перемешивания пород, залегающих в ослабленной зоне. Этим способом ликвидирован оползень на Златоуст-Беловском карьере [29]. Эффект укрепления можно повысить путем нагнетания укрепляющих растворов в раздробленную зону (рис. 11.14).