Угол естественного откоса для расчета конвейера

ПРОЕКТНО — КОНСТРУКТОРСКОЕ БЮРО

МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И ПРОМЫШЛЕННЫХ МЕХАНИЗМОВ

Тел. +7 (927) 055 16 87

- Главная

- О нас

- Услуги

- Конструкторская документация

- Разработка КМД

- Реверс-инжиниринг

- Технические расчеты

- Проектирование кранов

- Создание 3D моделей

- Переработка проектной документации, оцифровка архивов, сканирование и векторизация

- Библиотека

- Галерея

- Нормативная литература

- Техническая литература

- Новости

- Статьи

- Оценка проекта

- Контакты

6.3. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ЛЕНТОЧНОГО КОНВЕЙЕРА

Ширина ленты (м) при транспортировании насыпных грузов

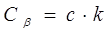

где Q — производительность конвейера, т/ч; — скорость ленты, м/с (см. табл. 6.2, 6.3); — насыпная плотность груза, т/м3 (см. табл. 4.1); k—коэффициент, зависящий от угла естественного откоса груза (табл. 6.16),; —коэффициент, зависящий от угла наклона конвейера (табл. 6.17).

Размер ширины ленты проверяется по формулам (6.1) и (6.2) и согласовывается с табл. 4.4, 4.13 и 4.14.

Погонная масса (кг/м) движущихся частей конвейера (средняя масса движущихся частей конвейера на 1 м его длины)

где —см. формулы (5.18) и (5.23).

Для ориентировочных расчетов при отсутствии необходимых данных погонную массу роликоопор можно принимать по табл. 6.18.

Табл. 6.16. Значение коэффициента k [к формуле (6.11)]

Угол наклона боковых роликов, град

Угол откоса насыпного груза на ленте, град*

Желобчатая на двухроликовой опоре

Желобчатая на трехроликовой опоре

* Угол естественного откоса насыпного груза на ленте принимаютг- рдвньлмпог -ловине угла естественного откоса этого груза в движении [см. формулу (4.6.)].

Табл. 6.17. Значения коэффициента [к формуле (6.11)]

Угол наклона конвейера , град

Угол наклона конвейера , град

Табл. 6.18. Ориентировочная погонная масса вращающихся частей роликоопор

Погонная масса вращающихся частей роликоопор, кг/м, при ширине ленты, мм

Приближенно для прямолинейного конвейера тяговая сила (Н)

где — коэффициент сопротивления (табл. 6.19); Lг —длина проекции конвейера на горизонтальную плоскость, м; q— погонная масса груза, кг/м [см. (5.3) и (5.11)]; qk — погонная масса1 движущихся частей конвейера, кг/м [см. (6.12)]; H — высота подъема (знак плюс) или опускания (знак минус) груза, м; kк —коэффициент, учитывающий .геометрические и конструктивные особенности конвейера: (табл. 6.20); Fп.p— сопротивление плужкового разгрузчика [см. (5.30)], учитывается при его наличии. Максимальное статическое натяжение ленты (Н) прямолинейных конвейеров

где ks — коэффициент [формула (6.15) и табл. 6.21]:

Табл. 6.19. Значения коэффициента сопротивления для ленточных конвейеров

Тип опор роликов

Условия работы конвейера

Чистое сухое помещение без пыли

Отапливаемое помещение, небольшое содержание абразивной пыли, нормальная влажность воздуха Неотапливаемое помещение и работа вне помещения, большое содержание абразивной пыли, повышенная влажность воздуха

Очень тяжелые условия работы

Средние условия работы

Табл. 6.20. Значения коэффициентов для конвейеров с барабанами на подшипниках качения [13] к формуле (6.13)

Отличительные признаки конвейера

Конвейер длиной до 15 м

Конвейер прямолинейный или имеющий перегиб трассы выпуклостью вниз

Конвейер имеет перегиб трассы выпуклостью вверх:

в головной части

в средней, части

в хвостовой части

Привод промежуточный или хвостовой. Натяжная станция хвостовая

Натяжная станция промежуточная, имеющая z барабанов

С разгрузкой через головной барабан

С моторной разгрузочной тележкой при однобарабанном приводе конвейера

* Меньшие значения — для легких условий работы.

Табл. 6.21. Значения коэффициента ks [к формуле (6.14)]

Коэффициент сцепления барабана c лентой f

Значение коэффициента ks, при угле обхвата барабана лентой

где f — коэффициент сцепления барабана с лентой (табл. 6.7); — угол обхвата барабана лентой, рад.

Число тяговых прокладок резинотканевой конвейерной ленты выбирается по табл. 4.4, оно должно удовлетворять условию

тде z — принятое число тяговых прокладок; zmin — необходимое минимальное число тяговых прокладок; Fmax — определяется при приближенном расчете по формуле (6.14), при проверочном и уточненном—из тягового расчета (см. параграф 5.2); kp—максимальная допустимая рабочая нагрузка прокладок (см. табл. 4.5), Н/мм; В — ширина ленты, мм.

Прочность резинотросовой конвейерной ленты проверяется по условию

где Fт — агрегатная прочность троса (см. табл. 4.13), Н; Вс — ширина сердечника ленты [см. (4.13)], мм; t — расстояние между центрами тросов (см. табл. 4.13), мм.

Прочность стальной конвейерной ленты [9] должна удовлетворять условию

где Fmax —см. формулу (6.14); В —ширина ленты, м; —толщина ленты, м; Е — модуль упругости материала ленты, Па; E = 2,1 • 10 11 Па; Dб — диаметр барабана, м;— соответственно фактическое и допускаемое напряжения растяжения в материале ленты, Па: []=37510 6 Па.

Угол естественного откоса для расчета конвейера

2. Исходные данные.

3. Расчет нормативных значений расчетных величин.

4. Расчет тягового усилия.

5. Выбор основных конструктивных элементов конвейера.

6. Кинематическая схема конвейера.

7. Библиографический список.

Ленточными конвейерами называют машины непрерывного транспорта, несущими и тяговыми элементами которых является гибкая лента. Ленточные конвейеры нашли широкое распространение. Их применяют для перемещения сыпучих и штучных грузов на короткие, средние и дальние расстояния во всех областях современного промышленного и сельскохозяйственного производства, при добыче полезных ископаемых, в металлургии, на складах и в портах, используют в качестве элементов погрузочных и перегрузочных устройств, а также машин, выполняющих технологические функции. Эти конвейеры состоят из рабочего органа в виде замкнутой конвейерной ленты, являющейся грузонесущим и тяговым элементом, опор, приводного и хвостового барабанов, натяжного устройства, загрузочного устройства и рамы. При необходимости предусматриваются направляющие ролики и отклоняющие барабаны для ленты, разгрузочные устройства, устройства для очистки ленты.

Привод осуществляется от электродвигателя через редуктор. При необходимости предусматривается тормоз или останов для предотвращения самопроизвольного движения рабочего органа в обратном направлении. Схемы ленточных конвейеров см. рис.1.

Рис.1. Схемы ленточных конвейеров: а — горизонтального с разгрузочной тележкой; б наклонно-горизонтального; в — наклонного; г — горизонтально-наклонного; д — горизонтально-наклонно-горизонтального; L длина конвейера; L г и Н — длины проекций трассы; L 1 , L 2 , L 3 — длины отдельных участков; βо угол наклона конвейера (участка конвейера)

Конвейер будет использоваться для транспортировки насыпного груза (песок) по от карьера до завода ЖБИ. Условия для эксплуатирования: в течении длительного времени, в различные времена года, в условиях крайнего севера, с нормальной влажностью воздуха. Перемещаемый насыпной груз располагается сплошным слоем на несущем элементе машины ленте.

2. Исходные данные

Рис. 1. Схема конвейера.

- тип насыпного груза: песок

- угол естественного откоса груза в покое: φ = 45 0

- плотность насыпного груза: ρ = 1,5 т

- требуемая производительность: Q = 130 м 3 /ч

- длина конвейера: L = 520 м

- угол наклона конвейера: β =

- условия эксплуатации: средние

- высота конвейера: Н = 48 м

Исходя из рекомендаций и ГОСТ 22644-77 принимаем скорость конвейера V =1,6 м/с.

Определение размеров конвейера

Определим длину участка 4-5 конвейера, м:

L 4-5 = L 2-3 = = = 140,3 м,

Определим длины горизонтальных проекций участков конвейера, м:

L 2-3 = L 4-5 = = = 131,8 м,

L 1-2 = L 5-6 = 520 131,8 = 388,2 м.

Выбор конструктивных элементов конвейера

- Грузонесущий тяговый элемент — резинотканевая лента,

- Выбираем плоскую форму ленты.

Выбор профиля и ширины ленты

Допускаемая минимальная ширина ленты [см. (6.1)]: B , мм

где a размер типичного куска, мм.

B =2 a +200=23+200=206 мм.

Угол естественного откоса груза в движении [табл. (4.1)]: ;

Угол естественного откоса насыпного груза на ленте принимаем равным половине угла естественного откоса этого груза в движении.

Переведем требуемую производительность из м 3 /ч в т/ч

где Q зад заданная производительность, м 3 /ч;

ρ насыпная плотность, т/м 3

Ширина ленты при транспортировании насыпных грузов [форм. (6.11)]: B , м

где Q — производительность конвейера, т/ч;

— скорость ленты, м/с;

ρ — насыпная плотность груза, т/м3;

коэффициент, зависящий от угла естественного откоса груза [табл. (6.16)]; — коэффициент, зависящий от угла наклона конвейера [табл. (6.17)].

Сравним полученную величину ширины ленты с минимальной допускаемой:

Полученная ширина ленты больше минимальной допускаемой ширины, следовательно, лента подобрана верно.

Примем ширину ленты B =0,800 м. [ГОСТ 20-76]

По нормальному ряду [табл. (4.4)] принимаем конвейерную ленту общего назначения типа 2 шириной B =800 мм, с пятью тяговыми прокладками прочностью 200 Н/мм из ткани БКНЛ-100, допускающими рабочую нагрузку k p =22 Н/мм, с толщиной резиновой обкладки класса прочности Б рабочей поверхности δ р =4,5 мм, нерабочей поверхности δ н =2 мм. Общее обозначение ленты:

Лента 2-800-5-БКНЛ-100-4,5-2-Б ГОСТ 20-76.

Вычислим толщину ленты [см. формулу (4.12)]:

где: δп.т толщина тканевых тяговых прокладок, мм, δп.т=1,4 мм

δр толщина обкладки рабочей поверхности ленты, мм, δр=4,5 мм

δн — толщина обкладки нерабочей поверхности ленты, мм, δн=2 мм;

Площадь поперечного сечения потока груза на конвейере [см. формулу (5.13)]: A , м 2

где Q — производительность конвейера, т/ч;

— скорость ленты, м/с;

ρ — насыпная плотность груза, т/м3;

Рассчитаем погонную массу груза [см. формулу (5.3)]: q , кг/м

где: А — площадь поперечного сечения потока груза на конвейере, м 2 ;

ρ насыпная плотность груза, кг/м 3

Рассчитаем погонную массу резинотканевой ленты [см. формулу (4.11)]: q л , кг/м

где B — ширина ленты, м;

толщина ленты, м;

ρ — плотность ленты, кг/м3;

Определим тяговые усилия конвейера методом обхода его по контуру. Разобьем трассу конвейера на отдельные участки, согласно схеме (рис.3). Определим натяжение ленты в отдельных точках трассы конвейера. Обход начинаем с точки 1 , натяжение ленты в которой обозначим F 1 .

Рис. 2. Схема конвейера с нумерацией точек сопряжений прямолинейных и криволинейных участков.

Примем значение коэффициента сопротивления для ленточного конвейера [табл. (6,19)]

Определяем погонную массу вращающихся частей роликоопор [таб. (6.18)]

для рабочей ветви,

для холостой ветви при ширине ленты 800 мм.

Определяем натяжение конвейерной ленты в точках трассы по формулам:

Сопротивление на прямолинейном загруженном участке рабочей ветки конвейера [см. формулу (5.17)]:

где ω коэффициент сопротивления перемещения груза;

ускорение свободного падения, м/с 2 ;

погонная масса груза, кг/м;

погонная масса тягового органа (ходовой части) конвейера (масса одного метра длины тягового органа, кг/м;

длина горизонтальной проекции загруженного участка конвейера, м;

погонная масса вращающихся частей роликоопор рабочей ветви ковейера, кг/м;

длина загруженного участка конвейера, м;

высота подъема груза, м

Сопротивление на прямолинейном участке холостой ветви конвейера [см. формулу (5.22)]: , Н

где ω коэффициент сопротивления перемещения груза;

ускорение свободного падения, м/с 2 ;

погонная масса тягового органа (ходовой части) конвейера (масса одного метра длины тягового органа, кг/м;

длина горизонтальной проекции участка холостой ветви конвейера, м;

погонная масса вращающихся частей роликоопор холостой ветви конвейера, кг/м;

длина холостого участка конвейера, м;

высота подъема груза, м

Сопротивление на поворотных пунктах при приближенных расчетах [см. формулу (5.26)]:

где натяжение тягового органа в точке набегания на барабан (звездочку) поворотного пункта, Н;

1,05 коэффициент увеличения натяжения тягового органа от сопротивления на поворотном пункте при угле обхвата 180.

Рассчитываем сопротивление на отдельных участках:

F 1-2 =0,035 9,81 (7,8388,2+11,88388,2)=2623 H;

F 2 = F 1 +2623 H;

F 2-3 =( F 1 +1648,8)0,05=0,05 F 1 +131 H;

F 3 =1,05 F 1 +1779,8 H;

F 3-4 =0,035 9,81(7,8140,3+11,88138,8) 11,889,8148= -4652 H;

F 4 =1,05 F 1 2872,2 H;

F 4-5 = F 4 (1,05 1) = 0,0525F 1 143,6 H ;

F 5 =1,1025 F 1 3015,81 H;

F 5-6 =0,035 9,81[(33,85+11,88)131,8+18,4140,3]+(33,85+11,88)9,8148= 24489,15 H;

F 6 =1,1025 F 1 + 21473,34 H;

F 6-7 = F 6 (1,05 — 1)=0,055 F 1 +1073,67 H;

F 7 =1,1575 F 1 +22547 H;

F 7-8 =0,035 9,81 [(33,85+11,88)131,8 +18,4140,3] =2955,8 H;

F 8 =1,1575 F 1 +25502,8 H;

F 8-1 = F 8 (1,05-1)=0,058 F 1 +1275,14 H;

F наб =1,2155 F 1 +26777,94 H;

Найдём F 1 , используя формулу Эйлера:

F наб ≤ F сбег e fα , (11)

где F наб натяжение в набегающей на приводной элемент ветви тягового органа, H ;

F сбег — натяжение в сбегающей ветви тягового органа, H ;

f коэффициент трения между лентой и поверхностью приводного барабана.

F наб =1,2155 F 1 +26777,94 H ;

F наб =1,2155 F 1 +26777,94 H ;

F наб = F 1 e fα = F 1 e 0,3•3,14 H ;

Коэффициент сцепления f между резинотканевой лентой и стальным барабаном равен 0.25[таб. (6.7)] . Принимаем угол обхвата лентой приводного барабана α = 180°, коэффициент сцепления барабана с лентой [таб. (6.21)] K s =1,85.

2,19 F 1 = 1,2155 F 1 +26777,94;

Построим график натяжений ленты:

Рис. График натяжений ленты

Определим тяговую силу конвейера [см. формулу (6.26)]:

F 0 = F наб F сб

F 0 = F наб F сб = 60,2-27,5 = 32,7 к H ;

Определение основных конструктивных элементов.

По уточненному значению F наб = F max = 60178 Н проверяем прочность ленты (форм. 6.16). Необходимое минимальное число прокладок:

где z принятое число тяговых прокладок;

z min необходимое минимальное число тяговых прокладок;

F max определяется из тягового расчета;

k p максимальная допустимая рабочая нагрузка прокладок, H /мм;

В ширина ленты, мм.

Наименьший диаметр приводного барабана [см. формулу (6.3)]:

где: наименьшее значение коэффициента для определения диаметра приводного барабана, [таб. (6.6)];

z =5 число прокладок в ленте.

По ГОСТу 22644-77 принимаем =1000 мм;

Проверим размер приводного барабана [см. формулу (6.6)]:

где: диаметр приводного барабана, м;

допустимое среднее давление между лентой и барабаном;

угол обхвата барабана лентой;

коэффициент сцепления между лентой и барабаном, [табл. (6.7) ] ;

Определяем мощность привода [см. формулу (6.21)]:

где: уточненная тяговая сила конвейера [см. форм. (5.37)];

скорость ленты, м;

Определяем мощность привода конвейера [см. формулу (6.20)]:

где: k = 1,1 коэффициент запаса;

расчётная мощность на приводном валу конвейера;

КПД передач от двигателя к приводному валу[табл. (5.1) ] ;

По данным таблицы [см. табл. ( III .3.1.)] «Двигатели серии 4А» по ГОСТ 19523-81, выбираем электродвигатель типа 4А250М6У3 номинальной мощности Р дв . = 55 кВт при частоте вращения n = 985 мин -1 , момент инерции J p = 1,25 кгм 2

Определяем частоту вращения приводного барабана конвейера [см. формулу (6.22)]:

где: скорость ленты, м;

диаметр приводного барабана, м;

Определяем необходимое передаточное число между валом двигателя и валом приводного барабана [см. формулу (6.23)]:

где: частота вращения вала двигателя, мин -1 ;

Определим расчётную мощность на быстроходном ходу [см. формулу (1.101)]:

где: коэффициент, учитывающий условия работы редуктора

— наибольшая мощность, кВт;

По данным таблицы [см. табл. ( III .4.2)] выбираем редуктор типоразмера Ц2 500, передаточное число р =32,42, имеющего при частоте вращения быстроходного вала 1000 мин -1 мощность Р = 54 кВт, КПД редуктора .

Для выбора соединительной муфты между двигателем и редуктором определим номинальный крутящий момент [см. формулу (стр.248)]:

частота вращения вала двигателя, мин -1 ;

С учётом коэффициента кратности максимального момента двигателя примем расчётный момент муфты [см. формулу (стр.248)]:

где: кратность максимального момента;

номинальный крутящий момент, ;

Предполагая, что для предотвращения обратного движения загруженного конвейера ленты необходим тормоз; предусматриваем втулочно-пальцевую муфту с тормозным шкивом.

По данным таблицы [см. табл. ( III .5.9)] выбираем муфту № 3 с наибольшим передаваемом крутящем моментом Т м =5500 Н, с диаметром тормозного шкива D =400 мм, момент инерции муфты J м =2,25 кгм 2 .

Для выбора соединительной муфты между приводным барабаном и редуктором определим номинальный крутящий момент [см. формулу (стр.248)]:

частота вращения быстроходного вала, мин -1 ;

Предусматриваем фланцевую стальную муфту, ГОСТ 20761-80 (СТ СЭВ 1914-79).

По данным таблицы [см. табл. ( III .5.5)] выбираем муфту с номинальным крутящим моментом Т м = 630 Н, с диаметром муфты D = 170 мм.

Уточняем скорость в ленте исходя из фактического передаточного числа в приводе [см. формулу (6.24)]:

При фактическом передаточном числе привода (передаточное число редуктора):

Определяем усилие натяжного устройства [см. формулу (6.26)]:

Кинематическая схема: Условные обозначения: 1 электродвигатель; 2,4 муфты; 3 редуктор двигателя; 5 приводной барабан; 6 лента

- «Справочник по расчетам механизмов подъемно-транспортных машин», А.В.Кузьмин, Москва, 1983.

- ГОСТ 22645-77.

- ГОСТ ГОСТ 20-76.

- ГОСТ 19523 81.

TrafficCase

Транспорт в детялях

Расчет ленточного транспортера

Исходные данные для расчета ленточного транспортера представлены в таблице 2.1. Схема конвейера представлена на рисунке 18.

Рисунок 18 – Схема ленточного конвейера

Таблица 2.1 — Исходные данные для расчета ленточного конвейера

Определение ширины ленты

Скорость конвейерной ленты при транспортировании щебня рекомендуется принимать в пределах 2,5 – 6,3 м/с [12]. Принятое значение скорости равно 4 м/с.

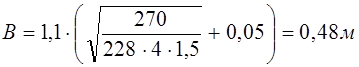

Ширина конвейерной ленты В при опоре на горизонтальные ролики, м:

, (2.47)

, (2.47)

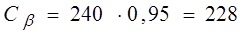

где Q — производительность конвейера, т/ч (Q = 270 т/ч); Сβ — коэффициент, учитывающий уменьшение поперечного сечения груза при транспортировании под углом к горизонту; υ — скорость движения ленты конвейера при транспортировании щебня, м/с (υ = 4 м/с [10]); ρ — насыпная плотность груза, т/м3 (принимается ρ = 1,5 т/м3 [10]).

, (2.48)

, (2.48)

где с — коэффициент площади поперечного сечения груза на ленте (с=240 [10]); k — коэффициент, учитывающий угол наклона конвейера (k = 0,95 [10]).

.

.

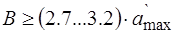

Ширина ленты с учетом максимальных размеров кусков щебня, м:

, (2.49)

, (2.49)

где  — максимальный размер куска щебня, м (

— максимальный размер куска щебня, м ( ).

).

Окончательно принята стандартная ширина ленты В = 0,5 м [12].

Поскольку принятая ширина ленты равна расчетной, уточнение скорости движения ленты не требуется.

Выбираем конвейерную ленту общего назначения типа 2 шириной В = 500мм с тремя тяговыми прокладками прочностью 100Н/мм из ткани БКНЛ – 100, допускающими рабочую нагрузку  , с толщиной резиновой обкладки класса прочности Б рабочей поверхности

, с толщиной резиновой обкладки класса прочности Б рабочей поверхности  , не рабочей поверхности

, не рабочей поверхности  .

.

Другое по теме:

Бухгалтерский учет ГСМ и списание на затраты

Еще несколько лет тому назад торговля горюче-смазочными материалами (ГСМ) была распространена в сфере довольно узкого круга предприятий и организаций. Однако в настоящее время в силу своей практически 100-процентной ликвидности и высокой рентабельности данный вид предпринимательской деят .

Проект производственно-финансового плана основного локомотивного депо

Разработать сводные годовые бюджеты продаж, производства, затрат основного локомотивного депо (электровозного или тепловозного) с учётом конкретных условий по всем разделам, предусмотренным Положением об отраслевых структурных подразделениях. Выполнение курсового проекта предусматривает .

Инвестиции в развитие железнодорожного транспорта

Ресурсы Земли истощаются, а потребности землян растут, что побуждает к поиску новых возможностей жизнеобеспечения. Это обстоятельство в значительной степени обусловило ход интеграционных процессов в мире: на Американском континенте, в Азиатско-Тихоокеанском, Центрально-азиатском реги .

Пособие к СНиП 2.05.07-85

| Документ: | Пособие к СНиП 2.05.07-85 |

| Название: | Пособие по проектированию конвейерного транспорта. Ленточные конвейеры |

| Начало действия: | 1988-01-01 |

| Дата последнего изменения: | 2004-09-08 |

| Вид документа: | Пособие к СНиП |

| Область применения: | Распространяется на проектирование стационарных ленточных конвейеров (конвейерных линий) общего назначения с резиновыми лентами шириной от 300 до 2000 мм, применяемых для транспортирования насыпных грузов плотностью до 3,15 т/м3, а также штучных грузов. Содержит расчеты технических параметров ленточных конвейеров и конвейерных линий (определение производительности конвейерного транспорта, выбор трассы конвейера, приближенный и уточненный методы тягового расчета, выбор основного технологического оборудования), рекомендации по другим разделам проекта конвейерного транспорта. |

| Разработчики документа: | Промтрансниипроект(7), |

ВСЕСОЮЗНЫЙ

ПРОЕКТНЫЙ И НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПРОМЫШЛЕННОГО ТРАНСПОРТА

(ПРОМТРАНСНИИПРОЕКТ)

ГОССТРОЯ СССР

ПОСОБИЕ

ПО ПРОЕКТИРОВАНИЮ

КОНВЕЙЕРНОГО ТРАНСПОРТА

ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ

(к СНиП 2.05.07-85)

Москва Стройиздат 1988

Рекомендовано к изданию решением научно-технического совета Промтрансниипроекта.

Распространяется на проектирование стационарных ленточных конвейеров (конвейерных линий) общего назначения с резиновыми лентами шириной от 300 до 2000 мм, применяемых для транспортирования насыпных грузов плотностью до 3,15 т/м 3 , а также штучных грузов. Параметры указанных конвейеров регламентированы ГОСТ 22644-77* — ГОСТ 22647-77*.

Содержит расчеты технических параметров ленточных конвейеров и конвейерных линий (определение производительности конвейерного транспорта, выбор трассы конвейера, приближенный и уточненный методы тягового расчета, выбор основного технологического оборудования), рекомендации по другим разделам проекта конвейерного транспорта.

Для инженерно-технических работников научно-исследовательских и строительных организаций.

Разработано Промтрансниипроект (канд. техн. наук В .Л. Орешкин, Н.Н. Кузнецов, В.П. Здешнев, Т.Н. Жарова, А.В. Тюленев, В.И. Лившиц); ВНИИПТМаш (канд. техн. наук В .К. Дьячков, В.А. Барков); Механобр (О.В. Зеленский, В.П. Вольфсон); Атомтеплоэлектропроект (Н.И. Муратов, И.И. Вессерман, Л.Б. Воронова, Н.Н. Рубачев, Л.А. Стельмах); Южгипроруда (Ю.Е. Чечельницкий, В.П. Пичугин, В.А. Акинтьев); ГПКИ Союзпроммеханизация (О.Б. Желдаков, С.И. Модин).

mso-bidi-font-family:»Times New Roman»‘>

l — длина участка конвейера, м;

l г — длина горизонтальной проекции участка конвейера, м;

H — высота подъема (спуска) груза конвейером (конвейерной линией), м;

H — высота подъема груза разгрузочной тележкой, м;

B — ширина ленты, м;

D п — диаметр приводного барабана, м;

d — диаметр ролика, м;

R 1 ( R 2 ) — радиус выпуклого (вогнутого) участка конвейера, м;

α — угол охвата лентой приводного барабана, °;

β — угол наклона конвейера (участка конвейера) к горизонтальной плоскости, °;

φ — угол естественного откоса груза в покое, °;

φ — угол естественного откоса груза в движении, °;

S нб — натяжение ветви ленты, набегающей на приводной барабан, даН;

S сб — натяжение ветви ленты, сбегающей с приводного барабана, даН;

Si — натяжение в какой-либо точке ленты, даН;

P — окружное тяговое усилие на приводном барабане, даН;

W — сопротивление движению ленты на каком-либо участке, даН;

T — годовой фонд времени работы конвейера (конвейерной линии), ч;

Г — годовой грузооборот (объем перевозок), т/год;

Q п — потребная производительность конвейера (конвейерной линии), т/ч;

Q — расчетная производительность конвейера (конвейерной линии), т/ч;

PO0000002’> V п — потребная объемная производительность конвейера (конвейерной линии), м 3 /ч;

PO0000003’> V — расчетная объемная производительность конвейера (конвейерной линии), м 3 /ч;

v — скорость ленты, м/с;

γ — насыпная плотность груза, т/м 3 ;

PO0000004’> M т — тормозной момент на валу приводного барабана, даН/м;

PO0000005’> M кр — крутящий момент на валу приводного барабана, даН/м;

q г — линейная нагрузка от массы груза на ленте, даН/м;

q л — то же, от массы ленты, даН/м;

Угол естественного откоса для расчета конвейера

Электронная почта: 632215@mail.ru

Электронная почта: 632215@mail.ru

Тел./Факс: 8(902)8744789

Тел./Факс: 8(902)8744789

Расчет ленточных конвейеров

Расчет конвейеров при проектировании проводится в два этапа: предварительный расчет основных параметров конвейера в соответствии с техническим заданием на проектирование и поверочный расчет, определяющий прочность узлов и деталей и соответствие техническому заданию (в процессе поверочного расчета уточняются значения параметров конвейера, определенные в предварительном расчете) [2] .

Обобщенный расчет ленточного конвейера.

Исходными данными к расчету являются:

производительность (средняя и максимальная плановая);

схема трассы конвейера;

производственные условия эксплуатации;

характер загрузки и разгрузки.

Расположение насыпного груза на ленте (рис. 1) определяется профилем сечения рабочей ветви ленты.

Рис. 1 Расположение насыпного груза:

а – на прямой роликоопоре; б – на желобчатой роликоопоре

Площадь поперечного сечения насыпного груза F на движущейся ленте зависит от ширины ленты и ширины находящегося на ней насыпного груза (рабочей ширины ленты) (рис. 3.24), типа роликоопоры, углов наклона боковых роликов и соотношения длин роликов (для желобчатой опоры), угла естественного откоса груза на движущейся ленте и его гранулометрического состава, угла наклона конвейера, способа подачи груза на ленту. Площадь поперечного сечения насыпного груза

где b = (0,9 B – 0,05) – грузонесущая ширина ленты, м;

h = 0,5 b tg φ 1 – высота слоя груза, м;

k β – коэффициент уменьшения сечения груза на наклонном конвейере;

φ 1 ≈ 0,35 φ – угол естественного откоса груза в движении;

φ – угол естественного откоса груза в покое.

Площадь сечения груза на желобчатой роликоопорепредставляет собой сумму площадей равнобокого треугольника и трапеции, стороны которой определяются размерами роликов и углом их наклона.

Расчетная массовая максимальная производительность конвейера

где F – площадь поперечного сечения груза на ленте, м 2 ;

v – скорость движения ленты, м/с; скорость движения ленты выбирают в зависимости от характеристики груза, ширины ленты, наличия промежуточной разгрузки, назначения, местоположения конвейера;

ρ – плотность груза, т/м 3 ;

K п = 3600 F / b 2 – коэффициент площади поперечного сечения груза на ленте.

Необходимая расчетная ширина ленты

В р = 1,1 (

где k п – коэффициент типа роликоопор;

v – скорость движения ленты, м/с;

r – плотность груза, т/м 3 ;

k b – коэффициент, зависящий от угла наклона конвейера, для горизонтальных конвейеров k b = 1, для наклонных значение k b выбирается по справочнику.

При транспортировании кусковых грузов ширина ленты, определенная по расчетной производительности , проверяется по условию кусковатости груза

где Вк – ширина ленты с учетом кусковатости груза, мм;

Х – коэффициент, зависящий от типа груза, для сортированного груза Х = 3,5; для рядового груза Х = 2;

а – размер наибольших кусков груза, мм.

Если вычисленная по формуле ширина ленты Вр Вк, то принимают ширину Вк, которая округляется до ближайшего большего размера В из нормального ряда и принимается в соответствии с ГОСТ 20–85.

Нормальный ряд ширины ленты по ГОСТ 20–85: 300, 400, 500, 650, 800, 1000, 1200, 1400, 1600, 1800, 2000, 2500, 3000 мм.

При транспортировании штучных грузов ширину ленты определяют в зависимости от габаритных размеров груза и способа его загрузки на ленту, на ленте с обеих сторон должны оставаться свободные от груза поля 50–100 мм.

Для обеспечения заданной расчетной производительности при принятой ширине ленты В скорость ленты определяется: v p = v × B 2 p / B 2 .

Окончательное значение скорости движения ленты выбирается из нормального ряда скоростей согласно ГОСТ 22644–77: 0,4; 0,5; 0,63; 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3 м/с.

Для широких лент возможны более высокие скорости, чем для узких; для конвейеров, работающих в закрытых помещениях, принимают меньшие скорости, чем для конвейеров на открытой местности; для конвейеров с наибольшим углом наклона принимают меньшие скорости, чем для горизонтальных (во избежание просыпи груза).

Расчетное натяжение ленты, тяговое усилие и мощность двигателя определяются: по обобщенной формуле (предварительное вычисление параметров); по подробному тяговому расчету для точных поверочных расчетов.

Тяговый расчет ленточного конвейера выполняется в двух вариантах: при установившемся движении и в момент запуска при полной нагрузке конвейера. Подробный тяговый расчет выполняют методом последовательного суммирования сил сопротивления движению ленты на всей трассе конвейера. Линейные силы тяжести ленты и роликоопор принимают приближенно, затем уточняют. Контур трассы конвейера разбивают на отдельные участки по виду сопротивлений: прямолинейные (горизонтальные, наклонные); повороты (отклонения ленты на роликах или барабанах); узлы загрузки и разгрузки. Нумерацию и расчет начинают от точки сбегания ленты с приводного барабана по направлению движения по контуру трассы до конечной точки набегания ленты на приводной барабан.

Сопротивление движению ленты на прямолинейных участках:

на нижней (обратной) ветви

на верхней (рабочей) ветви

где ℓ и h – горизонтальная и вертикальная проекции длины рассматриваемого прямолинейного участка, м.

Для горизонтального участка h = 0; для незагруженной верхней ветви q г = 0.

В формулах знак «+» принимается для участков подъема, знак «– » – для участков спуска ленты и груза.

На конвейерах, имеющих наклонный участок с движением загруженной ветви вниз, коэффициент сопротивления движению в формуле 3.19 принимается равным 0,6ωв.

Натяжение ленты, сбегающей с отклоняющего или оборотного барабана

где ξ – коэффициент сопротивления движению ленты на барабане (ξ = 1,02–1,06 в зависимости от угла обхвата и условий работы конвейера);

Натяжение ленты, сбегающей с роликовой батареи

где λ – коэффициент сопротивления движению ленты на роликовой батарее (λ = 1,02–1,06 в зависимости от угла отклонения ленты и условий работы конвейера);

Сопротивление движению ленты в месте загрузки

где W з.у – сопротивление, возникающее от сообщения грузу ускорения при подаче его на ленту и трения частиц груза о ленту;

W з.б. – сопротивление трению частиц груза о неподвижные борта направляющего лотка воронки;

W з.л. – сопротивление трению уплотнительных полос загрузочного лотка о ленту.

Определение дополнительных усилий при пуске конвейера. Процесс пуска конвейера состоит из двух периодов: трогания с места и разгона всех движущихся масс до номинальной скорости.

Расчет основных пусковых характеристик включает последовательное определение следующих параметров:

максимальное натяжение ленты при пуске конвейера S пуск ;

проверка выбора прочности ленты по S пуск с учетом запаса прочности;

ускорение пуска j ;

минимальная продолжительность пуска t n min ;

время пуска по пусковым характеристикам электродвигателя;

маховой момент движущихся частей конвейера;

максимальный пусковой момент Мпуск;

время торможения до полной остановки конвейера t т .

Выполненный тяговый расчет необходимо проверить по минимальному натяжению ленты на трассе конвейера. Для верхней загруженной ветви при транспортировании насыпных грузов

где K е – коэффициент (для конвейеров длиной до 100 м с простой трассой K е = 5; для конвейеров длиной более 100 м и сложной трассой K е = 8–10).

При транспортировании штучных грузов по одному массой m г в пролете между роликоопорами

Минимальное натяжение ленты для нижней (обратной ветви)