Угол естественного откоса для торфа

Штабелевание торфа

ШТАБЕЛЕВАНИЕ ТОРФА (а. peat stockpiling; н. Тоrfstapeln, Тоrfstapelung; ф. empilage de la tourbe, gerbage de la tourbe; и. apilamiento de turba, almacenamiento de turba, apilado de turba) — технологическая операция перевалки торфа из навалов в штабель.

ШТАБЕЛЕВАНИЕ ТОРФА (а. peat stockpiling; н. Тоrfstapeln, Тоrfstapelung; ф. empilage de la tourbe, gerbage de la tourbe; и. apilamiento de turba, almacenamiento de turba, apilado de turba) — технологическая операция перевалки торфа из навалов в штабель.

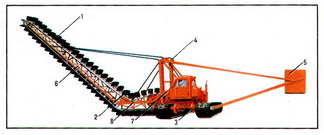

Высота штабеля до 8 м. Он имеет треугольное или трапециевидное (при высотой свыше 7 м) поперечное сечение (ширина верхней части до 2 м). Длина штабеля зависит от технологии уборки: при перевалочной уборке до 460 м, при уборке бункерными машинами до 75-80 м. При штабелевании торфа поверхности штабеля придаётся ровный рельеф без бугров и впадин для снижения намокания его в период хранения. Угол наклона боковых поверхностей должен соответствовать углу естественного откоса фрезерного торфа, который в зависимости от качества (главным образом степени разложения, влажности и фракционного состава) колеблется в пределах 40-42°. Продольная ось штабеля расположена параллельно оси валового канала и перпендикулярно картовым. Штабелевание торфа производится самоходной штабелюющей машиной, состоящей из: рабочего органа — скребковой самотаски, рамы с гусеничным ходом, вертикальной рамы, контргруза, механизма трансмиссии и гидравлической системы управления (рис.).

Скребковая самотаска имеет две шарнирно соединённые части — наклонную (длина 10,2 м) и горизонтальную (длина 2,4 м), представляющие собой тяговые втулочно-роликовые цепи со скребками корытообразной формы, подвижно прикреплёнными к пластинам цепи. Нижние ветви пластинчатых цепей со скребками перемещаются роликами по направляющим угольникам рам, верхние — по трём парам направляющих салазок, укреплённых на кронштейнах. Шарнирное соединение обеих частей самотаски даёт возможность при изменении положения верхней наклонной части сохранять горизонтальное положение нижней, наличие которой позволяет более чисто и за меньшее число проходов убирать торф из небольших навалов. При образовании штабелей высотой 8 м обе части самотаски устанавливаются в одну линию. Установка рамы самотаски в нужное положение осуществляется с помощью гидропривода. Скребковая самотаска смонтирована сбоку гусеничного хода. Для уравновешивания с противоположной стороны укреплён контргруз массой 4 т. Главная рама машины, на которой устанавливаются рабочий аппарат, двигатель, кабина, элементы трансмиссии и управления, выполнена в виде сварной конструкции с жёстким четырёхточечным креплением к гусеничному ходу. Система передач имеет 16 скоростей движения машины вперёд и назад (от 0,063 до 0,883 м/с). В качестве силовой установки используется дизельный двигатель мощностью 40 кВт. Управление машиной гидромеханическое. Пределы изменения угла наклона самотаски 8-42°, скорость движения её цепи 1,35 м/с. Штабелевание торфа производится при непрерывном движении штабелюющей машины параллельно штабелю с включённой скребковой самотаской. Фрезерная крошка из навалов захватывается скребками самотаски и конвейером доставляется к вершине штабеля. Наибольшая площадь поперечного сечения навала, обрабатываемого за один проход, 4 м 2 . Производительность машины 780 м 3 /ч. Машина снабжена сменным рабочим оборудованием для уплотнения сырого торфа на откосах штабелей, снятия снега, фрезерования и удаления мерзлоты с поверхности штабеля перед погрузкой.

Угол естественного откоса для торфа

![]()

Опытно-промышленные работы по отработке технологии добычи погребенных болотных сапропелей на месторождении «Залано» проводились в 2012 году и дали положительные результаты. На их основании запущен эксплуатационный участок производительностью 560 м3 сапропеля естественной влажности в смену.

Добыча сапропеля на месторождении до его разработки скважинным оборудованием была не возможна из-за заболоченной поверхности и сложного геологического строения покрывающих продуктивный слой пород.

Поверхность месторождения лесистая, с открытыми незначительными водными площадями, сильно заболочена и не позволяет разрабатывать месторождение обычными способами с применением земснарядов или экскаваторов. Транспортировка добываемого сапропеля при таких способах добычи связана с определенными трудностями и неэффективностью работы: в первом случае вовлекается большое количество воды, во втором – требуются совершенные подъездные дороги.

Было принято решение разработку месторождения провести методом скважинной добычи (СД). Для чего на месторождении разбуривался куст опытно-эксплуатационных скважин, в них монтировалось насосное добычное оборудование с всасывающей насадкой. Сапропель откачивался на поверхность и подавался на базисный склад за пределами болотистой местности.

Для бурения добычных скважин и установки в них оборудования извлечения полезного ископаемого на поверхность потребовалось по всему месторождению строительство подъездных гатей из бревен. Вскрытие полезного ископаемого осуществлялось буровой самоходной установкой через 3,6-метровый слой торфа под которым находился 2.2–метровый слой погребенной воды. Глубина залегания сапропеля равнялась от 5.8 м до 7 м. Мощность слоя сапропеля на месторождении: средняя – 8 м, максимальная – 14 м. Сапропели по составу пригодны для производства высококачественных удобрений, кормовых добавок, лечебных аппликаций и косметического сырья. Аналогом данного природного образования является месторождение сапропеля «Саньковское» в Клинском районе Московской области. Данная технология может успешно применяться и на этом месторождении сапропеля. Запасы его превышают более 1 млн. тонн. Месторождение «Саньковское» требует доразведки и эффективно может быть эксплуатироваться для производства удобрений и лечебной грязи.

Погребенный сапропель в естественном залегании представляет пастообразную массу желтовато-черного цвета влажностью W = 74-82%. Это позволяет в качестве скважинного добычного оборудования использовать погружной винтовой насос типа « VN » или грязевый типа «Грундфост», а в местах незначительной глубины залегания погребенного под торфом и водой сапропеля (до 7 м) использовать, как альтернативу, перистальтический насос с опускаемым в скважину всасывающим наконечником специальной конструкции. Насос устанавливается на санях над добычной скважиной. Всасывающий наконечник вращается в скважине на уровне залегания сапропеля и способствует более эффективно извлекать сапропель из объемной камеры в продуктивном слое диаметром до 12 м. Добываемый сапропель из скважины поступает в промежуточный бункер и горизонтальным винтовым насосом и транспортируется на базисный склад на расстояние 560 метров.

Во время опытно-промышленных испытаний способа и оборудования добычи погребенного сапропеля была извлечено 5200 м3 сырья усредненной влажностью W =81%, отработана технология промышленной разработки месторождения, выбрано наиболее оптимальное оборудования породозабора из скважины.

Для интенсификации добычи погребенного под слоем торфа и воды сапропеля рекомендуется использовать в сочетании с перистальтическим заборным насосом нагнетание в отработанную камеру воздуха. Воздух нагнетается в пробуренную параллельно добычной скважину. Расход воздуха регулируется и максимально равен объему извлекаемого сапропеля с незначительным его превышением.

Разбуривая и одновременно отрабатывая сапропель параллельными заходками из сети 4-6 скважин на расстоянии друг от друга двукратного угла естественного откоса сапропеля в естественном залегании можно достичь плавной посадки налегающих пород, обводняя тем самим лежащий сверху слой торфа. Это очень актуально в Подмосковье, где участились пожары торфяников. Такой способ добычи погребенного сапропеля позволяет не только добывать ценное сырье, но и обводнять самовозгораемые торфяники. препятствуя возникновению пожаров на территории месторождения.

При добыче сапропеля с высокой степенью органики (40-82%) и текущей консистенции скважинное оборудование добычи (СОД) состоит из воздухоподводящих и отводящих извлекаемый сапропель труб. Оно элементарное в исполнении и практически неизнашиваемое. Добычной комплекс приводится в работу компрессором. Причем, компрессор может служить приводом на добычу и транспортировку сапропеля до склада.

Перед запуском участка эксплуатационной добычи погребенного сапропеля на стадии предварительных опытно-промышленных работ (ОПР) уточняются запасы и геологическое залегание продуктивного пласта, его технологические параметры и свойства, отрабатывается технология ведения работ. По времени это может занять до 6 месяцев. Работы выполняются поэтапно: полевые и лабораторные работы по уточнению запасов и свойств продуктивного пласта и сырья, ТЭО, проектирование участка промышленной добычи, поставка, монтаж, наладка оборудования, апробация оборудования с доведением до требуемой производительности комплекса.

Стоимость капитальных вложений в производственный участок мощностью по добыче 560 м3/смена с учетом ОПР. ТЭО и проектирования составила 9 млн. руб.

Чтобы добавлять комментарии необходимо зарегистрироваться

© 2004-2021 Издательский дом «Отраслевые ведомости». Все права защищены

Копирование информации данного сайта допускается только при условии указания ссылки на сайт

Настоящим, в соответствии с Федеральным законом № 152-ФЗ «О персональных данных» от 27.07.2006 года, Вы подтверждаете свое согласие на обработку компанией ООО «Концепция связи XXI век» персональных данных: сбор, систематизацию, накопление, хранение, уточнение (обновление, изменение), использование, передачу в целях продвижения товаров, работ, услуг на рынке путем осуществления прямых контактов с помощью средств связи, продажи продуктов и услуг на Ваше имя, блокирование, обезличивание, уничтожение.

Компания ООО «Концепция связи XXI век» гарантирует конфиденциальность получаемой информации. Обработка персональных данных осуществляется в целях эффективного исполнения заказов, договоров и иных обязательств, принятых компанией в качестве обязательных к исполнению.

В случае необходимости предоставления Ваших персональных данных правообладателю, дистрибьютору или реселлеру программного обеспечения в целях регистрации программного обеспечения на Ваше имя, Вы даёте согласие на передачу своих персональных данных.

Компания ООО «Концепция связи XXI век» гарантирует, что правообладатель, дистрибьютор или реселлер программного обеспечения осуществляет защиту персональных данных на условиях, аналогичных изложенным в Политике конфиденциальности персональных данных.

Настоящее согласие распространяется на следующие персональные данные: фамилия, имя и отчество, место работы, должность, адрес электронной почты, почтовый адрес доставки заказов, контактный телефон, платёжные реквизиты. Срок действия согласия является неограниченным. Вы можете в любой момент отозвать настоящее согласие, направив письменное уведомление на адрес: podpiska@vedomost.ru с пометкой «Отзыв согласия на обработку персональных данных».

Обращаем Ваше внимание, что отзыв согласия на обработку персональных данных влечёт за собой удаление Вашей учётной записи с соответствующего Интернет-сайта и/или уничтожение записей, содержащих Ваши персональные данные, в системах обработки персональных данных компании ООО «Концепция связи XXI век», что может сделать невозможным для Вас пользование ее интернет-сервисами.

Давая согласие на обработку персональных данных, Вы гарантируете, что представленная Вами информация является полной, точной и достоверной, а также что при представлении информации не нарушаются действующее законодательство Российской Федерации, законные права и интересы третьих лиц. Вы подтверждаете, что вся предоставленная информация заполнена Вами в отношении себя лично.

Настоящее согласие действует в течение всего периода хранения персональных данных, если иное не предусмотрено законодательством Российской Федерации.

ТОПКА ДЛЯ ТОРФА И БУРОГО УГЛЯ

1. Топка для торфа и бурого угля, характеризующаяся совокупным применением: а) неподвижных, подводящих в топку воздух, коробок 33 (фиг. 1, 4), несущих сменные колосниковые элементы 32 (фиг. 1, 3) и снабженных перегородками 35 для направления воздуха к каждому из указанных элементов; б) толкачей 83 (фиг. 1, 6, 8), помещенных между коробками 33 и связанных шарнирными тягами 94 со стержнями 86, направляемыми площадками 96 и приводимыми в возвратное качательное движение от эксцентриков 80 и 81 с одинаковым эксцентриситетом, каковые толкачи предназначены для периодического продвигания топлива; в) ножей 89-79 (фиг. 1, 8, 9), служащих для раздробления шлаков и соединенных шарнирно с рычагами 84, подвешенными концами на общей со стержнями 86, управляемой эксцентриками 8, оси 87, и связанными в средней части с эксцентриками 82, имеющими эксцентриситет больший, чем эксцентрики 80, и повернутыми относительно последних на некоторый угол, в целях получить требуемое относительное смещение ножей 89-79 и скребков 83 (фиг. 11-16) при их скольжении по верхним площадкам колосниковых элементов 32 и друг по другу, и г) приспособления для периодической остановки ножей 89 в крайнем нерабочем их положении, в целях охлаждения этих ножей, каковое приспособление состоит из колеса 66 (фиг. 7), снабженного зубцами лишь на части своей окружности и в силу этого сообщающего через шестерню 67 только периодически вращение оси 73 (фиг. 1, 8), а через нее и связанной с нею передачей оси 97. 2. В охарактеризованной в п. 1 топке применение в ее загрузочной воронке 24 (фиг. 1) клапана 23, открытого при незаполненной воронке, закрываемого загружаемым топливом и управляющего при этом приводом к подводящему топливо транспортеру 16. 3. В охарактеризованных в п.п. 1 и 2 топках применение ребристых колосниковых барабанов 39, 40 (фиг. 1) для подвода через их полости воздуха под давлением, в целях дожигания несгоревших частиц топлива.

На фиг. 1 чертежа изображено продольное сечение топки; на фиг. 2 — поперечное сечение топки; на фиг. 3 — вид сверху и поперечное сечение по 3-3 с′емного колосника; на фиг. 4 — вид сверху и сбоку и два сечения по 4-4 и 5-5 воздушной коробки для охлаждения колосника; на фиг. 5 — вид спереди и сбоку и сечение по 6-6 колосника для барабана; на фиг. 6 — вид сверху и сбоку и поперечное сечение по 7-7 движущегося фартука; на фиг. 7 — схема передачи от мотора к вентилятору, поршню, барабанам и ножам с фартуками; на фиг. 8 — перспективный схематический вид механизма движения и устройства ножей и фартуков; на фиг. 10 — поперечное сечение щели, образуемой с′емным колосником и воздушной охлаждающей коробкой; на фиг. 9 — вид ножа для разрезания шлака; на фиг. 11-16 — схематическое изображение относительного положения ножей и фартуков на колосниках за один цикл движения эксцентриков.

Топливо из бункера поступает на бесконечную решетку 16 или наваливается вручную на нее (фиг. 1). Решетка приводится в движение ремнем 17 (фиг. 1 и 7), действующим на передачу шестерен 18 и на вал 19, который приводит в движение решетку. Отводка ремня 20 приводится в движение рычагами 21, 22 от качающейся заслонки 23. Если в загрузочной коробке 24 имеется достаточно топлива, то оно своим весом отжимает заслонку в вертикальное положение, и ремень 20 в это время переводится вилкой на холостой шкив 25. Как только топливо из загрузочной коробки израсходуется, заслонка принимает наклонное положение под действием груза 27, не уравновешиваемого давлением топлива внутри загрузочной коробки 24; соответственно ремень передвигается на коренной шкив 26, и решетка 16 начинает двигаться и подавать топливо в загрузочную коробку. Топливо из загрузочной коробки поршнем 27, приводимым в движение кривошипным механизмом 28, подается во внутреннюю полость 31 топки. Поршень 27 имеет колеса 29, движущиеся по рельсам. Для того, чтобы топливо имело возможность подсохнуть и чтобы в нем мог начаться полугенераторный процесс, имеется скат 30, на котором и над которым топливо находится некоторое время перед спуском на наклонные колосники 32, на которых происходит процесс горения с достаточной подачей воздуха. Медленное движение поршня обеспечивает спокойную медленную продвижку новых порций топлива с проталкиванием ранее поданных порций топлива. Топливо располагается под углом естественного откоса от полости 31 (фиг. 1) до полости 37, где происходит догорание скоксовавшегося топлива и усиленное оплавление шлаков. С другой стороны топливо опирается на наклонные колосники 32, с заведенными кирпичами 38 между ребрами. Между полками колосников топливо тоже располагается под углом естественного откоса. Наклонные колосники состоят из сменных частей 32 (фиг. 3) и постоянной воздушной коробки 33 (фиг. 4), по которой воздух нагнетается под колосники вентилятором в горло 34 коробки. Воздушная коробка имеет ряд направляющих изогнутых перегородок 35; эти перегородки делят струю воздуха на части и подводят воздух под каждый колосник в отдельности, надетый на коробку 33. Струя воздуха, охладив колосник, вылетает с большой скоростью в щель 36 (фиг. 10) между с′емным колосником 32 и ребром воздушной коробки 33; таким образом обеспечивается принудительное начальное распределение воздуха по всей длине слоя топлива между колосниками. Оживленная большой скоростью струя воздуха не успевает выбрать путь наименьшего сопротивления в слое топлива в местах образования кратеров и ударяет по всему слою. Количество воздуха и скорость его регулируется заслонками в каждой воздушной коробке так, что более низкий колосник получает большую долю воздуха. В результате получается позонное распределение воздуха в соответствии с наивыгоднейшими условиями горения. Наконец, в нижней полости топки, в области скоксовавшегося топлива и расплавленного шлака, требуется особенно энергичный подвод воздуха, что достигается устройством двух барабанов 39 и 40 (фиг. 1 и 2) с ребристыми колосниками с сильно развитым живым сечением для подвода воздуха. Барабан состоит из двух (фиг. 2) чугунных цилиндрических труб 41 разного диаметра, которые вращаются в подшипниках 42; к трубам привертываются ребристые колосники в месте 43. На одной из труб укреплена червячная шестерня 44, которая приводится в движение червяком 45. Внутренняя полость цилиндра, образованного набранными ребристыми колосниками, на три четверти окружности перекрыта железным футляром 46, концы которого прикреплены к чугунным трубам 47, зажатым неподвижно в стойках 48. Таким образом ребристые колосники вместе с трубами 41, к который они прикреплены, вращаются около неподвижного железного цилиндра 46 с трубами 47. Воздух нагнетается трубой 49 во внутреннюю полость барабанов и имеет возможность выходить через щели тех трех, четырех колосников, которые приходятся против выемки 50 (фиг. 1) в железном футляре на протяжении четверти окружности. Оба барабана вращаются в противоположные стороны; скорость их вращения регулируется парой конусов 51 и 52 (фиг. 7).

Конструкция колосника для набора нижних барабанов видна из фиг. 5, на которой изображены вид спереди, сбоку и поперечное сечение. Щели 101 служат для пропуска воздуха; ребра 102 — для упрочнения фланцев, которыми колосник опирается на барабан 41. Высота колосников барабана 39, переднего, выше высоты колосников заднего 40 для того, чтобы задний барабан захватывал меньше шлака и золы и не оголял зольную завесу в нижней части топки, опирающуюся на кирпичный сводик 103 (фиг. 1). В случае попадания крупного куска топлива в зазоры между барабанами 39 и 40, во избежание повреждения колосников, подшипник заднего барабана упирается в достаточно сильную буферную пружину, благодаря чему имеется некоторый горизонтальный разгон по опорной плите 75. На фиг. 7 схем. чертежа изображен мотор 53, который передает движение посредством червяка 54 и червячной шестерни 55 валу 56 с понижением числа оборотов до 140-150 в минуту. На валу 56 сидят три конических барабана, посредством которых регулируются скорости. Пара барабанов 60 и 61 посредством червяков и червячных шестерен 62 и 63 передают движение валу 74, который кривошипом 28 и другим, не показанным на схеме, передает движение поршню 27. Пара конусов 51, 52 посредством червячных передач 68, 69, 70 передает движение барабанам на осях 72 и 71. Имеется возможность регулировать отвод шлака скоростью вращения барабанов с помощью конусов 52 и 51. Кроме того, регулируя зазор между барабанами 39 и 40 (фиг. 1), можно уменьшать или увеличивать отводку золы и шлаков. Подшипники 42 и 48 барабанов монтированы на плите 75 (фиг. 2); имеется возможность их двигать в пазах чугунной опорной плиты 75. Шлак проваливается в кожухи 76 и падает в вагонетки 77 (фиг. 1 и 2). Чугунные опорные плиты 75 лежат на железобетонном столике 78.

Для механизации операций прорезания шлаков, для улучшения перемешивания топлива и воспрепятствования образования кратеров вводятся двигающиеся ножи для прорезки шлаков. Нож представляет собой отрезок полосового железа изогнутого в виде буквы П (фиг. 9); края шарнирно присоединены к рычагам 84 (фиг. 1 и 8), которые образованы двумя швеллерами; на верху рычаги 84 имеют опору на валу 87; примерно на одной трети высоты к ним присоединены тяги от эксцентрика 82. На том же валу сидит другая пара вертикальных рычагов из швеллеров 86; к ним тягами 94 присоединены чугунные фартуки 83. Назначение фартуков продвигать шлак и прогорающее топливо при поступательном движении внутрь топки; при возвратном движении фартук препятствует ножу увлекать с собой куски горючего. И фартук и нож двигаются по верхней грани колосников 32 (фиг. 1). Различные относительные положения ножей, фартуков и колосников схематически изображены на фиг. 11-16. На фиг. 11 и 1 ножи 79 занимают крайнее левое положение; фартуки находятся справа от ножей, защищая последние от действия жара, с одной стороны, а с другой, не давая золе и шлаку ссыпаться наружу. Эксцентрик 82, руководящий движением ножа, занимает крайнюю левую мертвую точку (фиг. 11). Эксцентрики 80 и 81, двигающие как систему ножей, так и, главным образом, фартуков, отстают на части окружности от движения эксцентриков 82. Движение эксцентриков идет по часовой стрелке. На фиг. 12 нож 79 подводится при своем движении вправо под фартук 83, который движется влево, пока эксцентрики 80 и 81 не достигнут левой мертвой точки на фиг. 13; и нож 79 и фартук 83 двигаются вправо, при чем нож значительно опережает фартук, углубляясь в слой топлива. На фиг. 14 ножи занимают крайнее правое положение, соответствующее правой мертвой точке эксцентриков 82, но фартуки продолжают движение еще вправо, пока, согласно фиг. 15, не достигают, в свою очередь, правой мертвой точки крайнего правого положения. Нож в своем возвратном движении, согласно фиг. 15, подлезает под фартук. Что фартук необходим, лучше всего видно из этого его положения; при отсутствии последнего нож увлек бы собой части горючего и в дальнейшем движении влево скатил бы их с колосника; фартук препятствует этому. На фиг. 16 и нож и фартук двигаются влево, пока не займут на фиг. 11 первоначального положения, при котором нож лежит на краю колосника и охлаждается под защитой фартука.

Нож (фиг. 9) состоит из полосового железа, изогнутого в виде буквы П. Центральная часть, предназначенная для прорезания шлака, имеет трапецевидное сечение 89 для того, чтобы ножу легче было подходить под фартук и резать шлак. Концы 79 имеют отверстия, которые заводятся в качающиеся рычаги 84 (фиг. 8 и 1).

Чугунный фартук (фиг. 6) имеет сечение 7-7 угольника с одной ломаной стороной. Плоскостью 91 он ползает по колоснику 32. Для того, чтобы ножу 79 легче было подходить под фартук при их встречах, прилиты носики 92 и 93 (фиг. 6). Фартук тягами 94 (фиг. 1 и 8), прикрепленными шарнирно к выступам 95 (фиг. 6), соединяется с качающимися рычагами 86 (фиг. 8 и 1); рычаги 86 имеют каточки 88, движущиеся по рельсу 96. Приведение в движение системы ножей и фартуков производится двумя валами 73 и 97 (фиг. 1 и 8) с тремя парами эксцентриков, из которых эксцентрики 80 сидят на валу 73, а эксцентрики 81 и 82 — на валу 97. Из схемы передачи (фиг. 7) видно, что пара барабанов 58 и 59 передает движение посредством червячных зацеплений 64 и 65 шестерне 66, имеющей только по части окружности зубцы (число которых равно числу зубьев шестерни 67), сцепляющееся с шестерней 66, приводящей в движение вал 73. В течение оборота шестерни 66, шестерня 67, приводящая в движение систему ножей и фартуков, сделает один оборот, а остальные времени (для совершения целого оборота шестерни 66) шестерня 67 будет в покое, выйдя из зацепления; этот момент соответствует крайнему левому положению ножа, когда он охлаждается (фиг. 1 и 11). Посредством цепи Галля и пары зубчаток вал 73 приводит в движение вал 97. Вал 87 и пара вертикальных рычагов (фиг. 8) 86 приводятся в движение двумя парами эксцентриков 80 и 81. В нижней части рычаги 86 имеют опорные каточки 88. Таким образом, вал 87 и рычаги 86 имеют возвратно-поступательное движение. Так как эксцентриситеты обеих пар эксцентриков 80 и 81 равны, то размах как верхней части, так и нижней рычагов 86 одинаков, и они перемещаются приблизительно параллельно в различных своих положениях (фиг. 11-16); в результате фартуки двигаются по всем колосникам одинаково, не сходя с верхней грани. Верхняя часть рычагов 84 шарнирно соединена с валом 87, который получает движение от эксцентрика 80 на валу 73 (фиг. 8); примерно, на одной трети высоты рычага 84 он присоединяется тягами 100 к паре эксцентриков 82, обладающих большим эксцентриситетом, чем эксцентрики 81; таким образом, рычаги 84 получают, по мере схождения вниз, все больший размах качания, благодаря чему нижние ножи, лежащие на нижних колосниках, получают все большую амплитуду качания и глубже проникают в слой топлива (фиг. 11-16). Данное обстоятельство вызвано, необходимостью возможно сильнее прорезать нижние слои топлива, где происходит усиленное спекание шлаков. Для простоты устройства и дешевизны выполнения можно отбросить две пары эксцентриков 80 и 81 и сделать рычаг 86 неподвижным, при чем фартуки могут качаться только в вертикальном направлении без поступательно-возвратного движения по колоснику; при паре эксцентриков 82 получится качающийся рычаг 84 с ножами 79.

В обмуровке имеются два смотровых окошка 104 (фиг. 1) и дополнительный подвод воздуха 105; железобетонные седла-балки 106 охватывают свод топки и присоединены концами к горизонтальным балкам 107.

Бестранспортная вскрыша с укладкой торфов в отвалы вскрышным экскаватором

Общие положения. Поверхность россыпи очищают от леса, кустарника и пней с опережением по отношению вскрышных работ на 3—10 месяцев.

Бестранспортная вскрыша торфов может быть произведена непосредственно вскрышным экскаватором или с применением еще дополнительного экскаватора. Поэтому необходимо различать два основных способа экскаваторной бестранспортной вскрыши: с укладкой торфов в отвалы вскрышным экскаватором и с дополнительным экскаватором на отвале. Кроме того, имеется особый экскаваторный способ вскрыши с отвалообразователем, который по технологии работ занимает промежуточное положение между экскаваторным бестранспортным и транспортным способом вскрыши, однако процесс образования отвалов более близок экскаваторной бестранспортной вскрыше.

Технология вскрышных работ определяется способами выемки торфов, отсыпки отвала и системой вскрышных работ.

Вскрышные выработки. Для бестранспортной вскрыши необходимы одноковшовые экскаваторы радиусом разгрузки, достаточным для отсыпки торфов в выработанное пространство, чтобы отвалы не засыпали пласт песков. Для этого при вскрыше торфов мощностью 12—20 м нужны экскаваторы-драглайны весом 200—540 т со стрелами 40—60 м.

Для наиболее полного использования радиуса разгрузки экскаватор выгодно располагать возможно ближе к бровке откоса, не допуская сползания его под откос. Между ближайшей к откосу гусеницей и границей неустойчивости части рабочей площадки должно выдерживаться безопасное пространство с (см. рис. 47). Ширина этого пространства зависит от высоты уступа, веса экскаватора и устойчивости пород — в среднем составляет 1—4 м. Отвалы, образуемые экскаватором, имеют гребни, расположенные один от другого на расстоянии ширины экскаваторной заходки, а угол их откоса близок углу естественного откоса торфов. При равномерном проведении вскрышных работ по всей длине заходки площадь поперечного сечения отвала равна площади забоя, умноженной на коэффициент разрыхления. Торфа в отвале занимают площадь 1; 2; 3; 4 = рbТ (рис. 47). Треугольники 1; 5; 6 и 4; 5; 7 равны. Поэтому отрезок 8, 9 является средней высотой отвала:

где р — коэффициент разрыхления торфов;

T — мощность торфов, м;

b — ширина заходки, м;

b1 — угол откоса отвалов, град.

Угол откоса отвала зависит от устойчивости пород и его высоты. При песчано-глинистых речниках и высоте 12—25 м он находится в пределах 28/40° в зависимости от влажности пород.

Для наиболее полной выемки песков и производительного использования экскаваторов необходимо, чтобы торфа, отсыпаемые в выработанное пространство, не засыпали водосточную канаву на дне разреза и откаточный путь, проложенный по плотику. Если откаточный путь проходит по кровле песков, и месторождение маловодно, основание отвала торфов располагают в непосредственной близости от основания откоса пласта песков. На сухих россыпях, если пески по внешним признакам резко отличаются от торфов и сложены из устойчивых пород, допускают засыпку откоса пласта песков торфами наполовину или даже на полную мощность пласта (рис. 48), но это связано с необходимостью производить перевалку торфов или приходится оставлять целик песков 1; 2; 3. Для выполнения всех перечисленных условий следует определять расстояние отсыпки торфов от места расположения экскаватора. Расстояние отсыпки торфов определяется радиусом и высотой разгрузки экскаватора.

В зависимости от типа вскрышного экскаватора его устанавливают на поверхности россыпи, на промежуточном горизонте торфов или же на кровле пласта.

При установке на промежуточном горизонте радиус разгрузки экскаватора R

где Ш — ширина гусеничного хода или опорной плиты экскаватора, м;

с — площадка безопасности, м;

в’, в» — соответственно углы естественного откоса торфов при продолжительном стоянии уступа и для откоса песков, град;

d1, d2 — соответственно ширина площадки на кровле пласта и на дне разреза, м;

Тэ — высота расположения рабочей площадки над кровлей пласта, м;

P — мощность пласта песков, м;

А = Тэ/Т — коэффициент расположения рабочей площадки экскаватора.

Ширина площадки на кровле пласта песков Ci1 изменяется в пределах 0,5—5 м, причем наибольшая ширина должна быть в том случае, когда по пласту проложены откаточные пути.

Ширина площадки на дне разреза d2 при прокладке откаточных путей достигает 5 м. В случаях, когда допускают засыпку пласта песков (рис. 48), ширина площадки в уравнении приобретает отрицательный знак, ее величина (для учета при расчете) зависит от степени засыпки пласта и определяется следующим упрощенным уравнением:

где Q = h’/P коэффициент засыпки пласта;

h’ — высота засыпки пласта, м;

в»’ — угол естественного откоса пласта песков при непродолжительном сроке существования, град (ов»’ = ctg в»’).

Засыпку пласта производят при плотных песках, поэтому при непродолжительном стоянии откоса и небольшой мощности пласта можно принимать в»’ = 70 град, а b1 = 40 град. Для этих условий отрицательная ширина площадки определяется уравнением (63а).

Подставляем предыдущее выражение в уравнение радиуса разгрузки:

Для песчано-глинистых торфов, содержащих гальку или валуны, при достаточной осушенности пород вследствие отработки нижележащего пласта песков углы в’ и в» близки к 38—42 град. Для упрощения уравнения (64) эти углы заменяют средним углом естественного откоса в и соответственно ов = ctg в.

Расчет вскрышных работ можно вести двумя способами: определить по уравнению (64) радиус разгрузки и по нему подобрать экскаватор или, задаваясь экскаватором, определять предельную мощность торфов. В последнем случае для расчетов необходимо решить уравнение (64) относительно мощности торфов.

После введения перечисленных выше упрощений расчетные уравнения радиуса разгрузки и предельной мощности торфов примут следующий вид:

В уравнении радиуса разгрузки при засыпке пласта величину d2 принимают с отрицательным знаком, а в уравнении предельной мощности торфов — с положительным.

По рис. 47 высота разгрузки экскаватора над рабочей площадкой определяется уравнением

где е — 0,5/1,2 м — запасная высота разгрузки, зависящая от длины стрелы экскаватора.

Подставляем в это уравнение значение высоты отвала и приводим его к следующему виду:

Уравнения (65) и (66) универсальны, поскольку пригодны для определения R и В любого типа экскаватора в различных условиях работы, что является основным их преимуществом.

Так, для расчета рабочих размеров экскаватора-драглайна при его установке на поверхности необходимо принимать А = 1, а для расчета размеров экскаватора типа механической лопаты, установленного на кровле пласта, A = O.

Уравнения (65) и (66) справедливы при равномерной выемке и разгрузке торфов в отвалы; для этого экскаватор должен непрерывно перемещаться по заходке. В действительности во время черпания экскаватор стоит, а после отработки забоя передвигается сразу на 2—15 м в зависимости от размера ковша, стрелы и условий работы. Вследствие этого отвалы размещаются несколько ближе радиуса разгрузки, т. е. его не используют в полной мере, а гребень отвала приобретает волнистые очертания. Действительный радиус разгрузки отвала зависит от шага передвижки экскаватора и радиуса его разгрузки и его определяют по уравнению

где s — шаг передвижки экскаватора.

Поправочный коэффициент к радиусу разгрузки экскаватора cos ф близок к единице и в производственных расчетах не учитывается. Вследствие волнистости гребня отвала наибольшая высота его и необходимый радиус разгрузки должны быть больше средней высоты и радиуса, которые определяются уравнениями (62) и (64). Эти поправочные величины определяются, исходя из дополнительной высоты отвала

где e = 0,3/0,9 — коэффициент снижения высоты (изменяется и зависит от опытности машиниста).

Выезды, по которым пески выдают на поверхность, устраивают около бортов разреза, поэтому прилегающее к этому месту выработанное пространство нельзя использовать под отвалы. Отвалы в боковых частях разреза получаются более высокими по сравнению с размерами, определяемыми по изложенным выше уравнениям. Для облегчения размещения торфов в отвалы у мест расположения траншей часть торфов стремятся уложить на бортах разреза, а не в выработанном пространстве, а также проводят ряд мероприятий, изложенных более подробно далее.

Угол естественного откоса для торфа

Свяжитесь с нами:

Виды деятельности

- Инженерно-геодезические, инженерно-геологические, инженерно-геофизические изыскания

- Инженерно-экологические изыскания

- Проектирование объектов транспортного назначения, в том числе мостов и искусственных сооружений

- Проектирование объектов промышленно-гражданского назначения, в том числе объектов агропромышленного комплекса

- Проектирование инженерных сетей

- Расчет экономической эффективности и целесообразности реализации проекта

- Разработка проектов по обеспечению мероприятий по охране окружающей среды и оценка воздействия на окружающую среду

- Разработка проектов организации строительства

- Диагностика, паспортизация, инвентаризация, мониторинг автомобильных дорог, контроль ремонтов и содержания, геоинформационные системы

- Услуги испытательной лаборатории

- Услуги по авторскому надзору и строительному контролю

- Земельные и имущественные отношения

Услуги испытательной лаборатории

|

|

Испытательная лаборатория проводит исследования физико-механических свойств, грунтов при инженерно-геологических изысканиях и строительных материалов, испытания дорожно-строительных материалов: щебня, песка, битума, асфальтобетонных и цементобетонных смесей.

Лаборатория оснащена в соответствии с типовым перечнем, оборудованием, приборами, инвентарем и материалами, необходимыми для выполнения испытаний.

Персонал лаборатории, выполняющий работу, влияющую на качество продукции компетентен в соответствии с полученным образованием, подготовкой, навыками и опытом, владеет основными компьютерными программами.

Испытательная лаборатория АО «Транспроект» аккредитованная на техническую компетентность

Аттестат аккредитации № РОСС RU. 0001. 22СМ79, проводит испытания:

Характеристики прочности и деформируемости немёрзлых грунтов:

сопротивление грунта срезу;

угол внутреннего трения;

структурная прочность на сжатие

влажность грунта методом высушивания до постоянной массы;

плотность грунта методом режущего кольца;

плотность частиц грунта пикнометрическим методом

Гранулометрический состав песчаных и глинистых грунтов.

Коэффициент фильтрации песчаных, пылеватых и глинистых грунтов.

Максимальная плотность (стандартное уплотнение).

Характеристики набухания и усадки:

набухание под нагрузкой;

влажность грунта после набухания;

величина усадки по высоте, диаметру, объему;

влажность на пределе усадки

начальное просадочное давление

Содержание органических веществ

Угол естественного откоса.

Степень разложения торфа.

Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон.

Смеси асфальтобетонные и асфальтобетон щебёночно-мастичные:

Средняя плотность уплотнённого материала;

Истинная плотность смеси;

Предел прочности при сжатии;

Предел прочности на растяжение при расколе;

Водостойкость при длительном водонасыщении;

Содержание вяжущего в смеси;

Зерновой состав минеральной части смеси;

Сцепление вяжущего с минеральной частью смеси;

Слёживаемость холодных смесей

Коэффициент уплотнения смесей в конструктивных слоях дорожных одежд;.

Устойчивость смеси к расслаиванию по показателю стекания вяжущего;

Влажность и термостойкость волокон

Битумы нефтяные дорожные вязкие:

Глубина проникания иглы;

Сцепление битума с мрамором и песком;

Температура размягчения по кольцу и шару;

Изменение температуры размягчения по кольцу и шару;

Температура хрупкости по Фраасу.

Порошок минеральный для асфальтобетонных и органоминеральных смесей:

Набухание образцов из смеси с битумом;

Водостойкость образцов из смеси порошка с битумом;

Цементы (портландцемент, шлако-портландцемент, цементы сульфатостойкие):

Нормальная густота цементного теста;

Равномерность изменения объёма;

Тонкость помола по остатку на сите;

Предел прочности при изгибе и сжатии ;

Смеси бетонные. Бетоны тяжёлые и мелкозернистые:

Удобоукладываемость (подвижность, жесткость)

Прочность на сжатие и растяжение при изгибе

Щебень и гравий из плотных горных пород для строительных работ, щебень и песок шлаковые для дорожного строительства:

Содержание дроблёных зёрен в щебне из гравия;

Содержание пылевидных и глинистых частиц;

Содержание зёрен пластинчатой (лещадной) и игловатой форм;

Содержание зёрен слабых пород;

Наличие органических примесей;

Средняя плотность и пористости;

Насыпная плотность и пустотность;

Предел прочности при сжатии;

Устойчивость структуры щебня против распадов;

Содержание свободного волокна асбеста;

Смеси песчано-гравийные для строительных работ:

Песок для строительных работ:

Зерновой состав смеси;

Содержание в смеси пылевидных и глинистых частиц;

Зерновой состав гравия;

Содержание зёрен слабых пород в гравии;

Зерновой состав песка и модуль крупности;

Содержание глины в комках;

Насыпная плотность и пустотность;

Содержание сульфатных и сульфидных соединений;

Морозостойкость песка из отсевов дробления;

Содержание глинистых частиц методом набухания в песке для дорожного строительства.

Смеси щебёночно-гравийно-песчаные и грунты, обработанные неорганическими вяжущими материалами, для дорожного и аэродромного строительства:

Прочность на сжатие и растяжение при изгибе;

Удельная электрическая проводимость водной вытяжки;

рН водной вытяжки;

Плотный остаток водной вытяжки;

Содержание иона хлорида в водной вытяжке;

Содержание иона сульфата в водной вытяжке;

Содержание натрия и калия в водной вытяжке;

Содержание кальция и магния в водной вытяжке;

рН водной вытяжки вскрышных и вмещающих пород.

Подземные и поверхностные воды:

Вкус, запах, цветность и мутность;

Массовая концентрация общего железа;

Содержание минеральных азотосодержащих веществ;

Содержание сухого остатка;

Массовая концентрация алюминия;

Содержание остаточного активного хлора;

Проведение радиационных исследований грунтов, почв, строительных материалов, территорий участков застройки:

Мощность амбиентного эквивалента дозы гамма-излучения;

Удельная активность Cs-137, Ra-226, Th—232, К-40.

Лаборатория АО «Транспроект». Аттестат аккредитации № РОСС RU. 0001. 22СМ 79 от «22» октября 2008 г. осуществляет радиационно-экологические исследования.

Наименование испытываемой продукции:

Территории участков застройки;

Материалы и строительные изделия.

Наименование испытаний (определяемых характеристик) и применяемое оборудование:

измерения дозы и мощности дозы — дозиметр гамма-излучения ДКГ-07Д «ДРОЗД»;

определение уровня загрязнения поверхностей альфа- и бета- излучающими радионуклидами — дозиметр-радиометр источников фотонного, электронного и альфа-излучений поисковый МКС/СРП-08А;

измерение активности гамма-излучающих радионуклидов в счётных образцах и определение радионуклидного состава (Cs-137, Ra-226, Th-232, K-40) исследуемых объектов — гамма-спектрометр сцинтилляционный «Прогресс-гамма».