Угол естественного откоса свекловичного жома

Барабанная сушилка

Владельцы патента RU 2702939:

Изобретение относится к технике сушки, термообработки свекловичного жома и может быть использовано в пищевой отрасли. Барабанная сушилка содержит загрузочное устройство, патрубок отвода сушильного агента, бункер для вывода высушенного материала, не-подвижный цилиндрический кожух, снабженный патрубками подвода сушильного агента, и концентрично размещенный в кожухе перфорированный барабан. Кожух и перфорированный барабан выполнены двухсекционными, при этом каждая секция барабана установлена в подшипниках качения с возможностью автономного соосного вращения относительно отдельно расположенных неподвижных кожухов, которые снабжены патрубками подвода сушильных агентов разного температурного потенциала, размещенными таким образом, что сушильные агенты проходят через слой дисперсного материала, находящегося внутри секций барабана, под углом естественного откоса, причем в качестве сушильного агента в первой секции барабана используется горячий воздух, а во второй секции — перегретый пар, при этом в торцевой стенке на выходе из первой секции барабана и в торцевой стенке на входе второй секции барабана соосно установлен в подшипниках качения горизонтальный цилиндр, на внутренней поверхности которого закреплен шнек, причем независимое вращение цилиндра от дополнительного привода с помощью шнека обеспечивает перегрузку дисперсного материала из одной секции барабана в другую, предотвращая смешивание отработанных сушильных агентов. Технической задачей изобретения является интенсификация процесса сушки и повышение качества готового материала. 1 ил.

Изобретение относится к технике сушки, термообработки свекловично-го жома и может быть использовано в пищевой отрасли.

Наиболее близкой по технической сущности и достигаемому эффекту является барабанная сушилка [Патент № 1449800 СССР, F 26 B 11/04 Барабанная сушилка [Текст] / Ю.И. Шишацкий, Г.А. Денисов, А.А. Шевцов (СССР) — № 4212536/26-06; заявлено 19.03.87; опубликовано 07.01.89 Бюл. № 1.], содержащая загрузочное устройство, патрубок отвода сушильного агента, бункер для вывода высушенного материала, неподвижный цилиндрический кожух, снабженный патрубками подвода сушильного агента, и концентрично размещённый в кожухе перфорированный барабан.

Известная барабанная сушилка имеет следующие недостатки:

— непредусмотрена посекционная регулировка скорости вращения перфорированного барабана, так как барабан выполнен односекционным и снабжен одним приводом;

— не обеспечивается посекционная сушка дисперсного материала сушильными агентами разного температурного потенциала вследствие того, что отработанные сушильные агенты выводятся через один и тот же патрубок;

— не обеспечивается регулирование количества перегружаемого материала из одной секции барабана в другую с одновременным исключением смешивания сушильных агентов между секциями, так как для этого не предусмотрено специальное устройство для перегрузки дисперсионного материала.

Технической задачей изобретения является интенсификация процесса сушки и повышение качества готового материала.

Поставленная техническая задача изобретения достигается тем, что в барабанной сушилке, содержащей загрузочное устройство, патрубок отвода сушильного агента, бункер для вывода высушенного материала, неподвижный цилиндрический кожух, снабженный патрубками подвода сушильного агента, и концентрично размещённый в кожухе перфорированный барабан новым является то, что кожух и перфорированный барабан выполнены двухсекционными, при этом каждая секция барабана установлена в подшипниках качения, с возможностью автономного соосного вращения относительно отдельно расположенных неподвижных кожухов, которые снабжены патрубками подвода сушильных агентов разного температурного потенциала, размещенными таким образом, что сушильные агенты проходят через слой дисперсного материала, находящегося внутри секций барабана, под углом естественного откоса, причем в качестве сушильного агента в первой секции барабана используется горячий воздух, а во второй секции перегретый пар, при этом в торцевой стенке на выходе из первой секции барабана и в торце-вой стенке на входе второй секции барабана соосно установлен в подшипниках качения горизонтальный цилиндр, на внутренней поверхности которого закреплён шнек, причём независимое вращение цилиндра от дополнительного привода с помощью шнека обеспечивает перегрузку дисперсного материала из одной секции барабана в другую, предотвращая смешивание отработанных сушильных агентов.

Технический результат изобретения заключается в интенсификации процесса сушки и повышении качества готового материала.

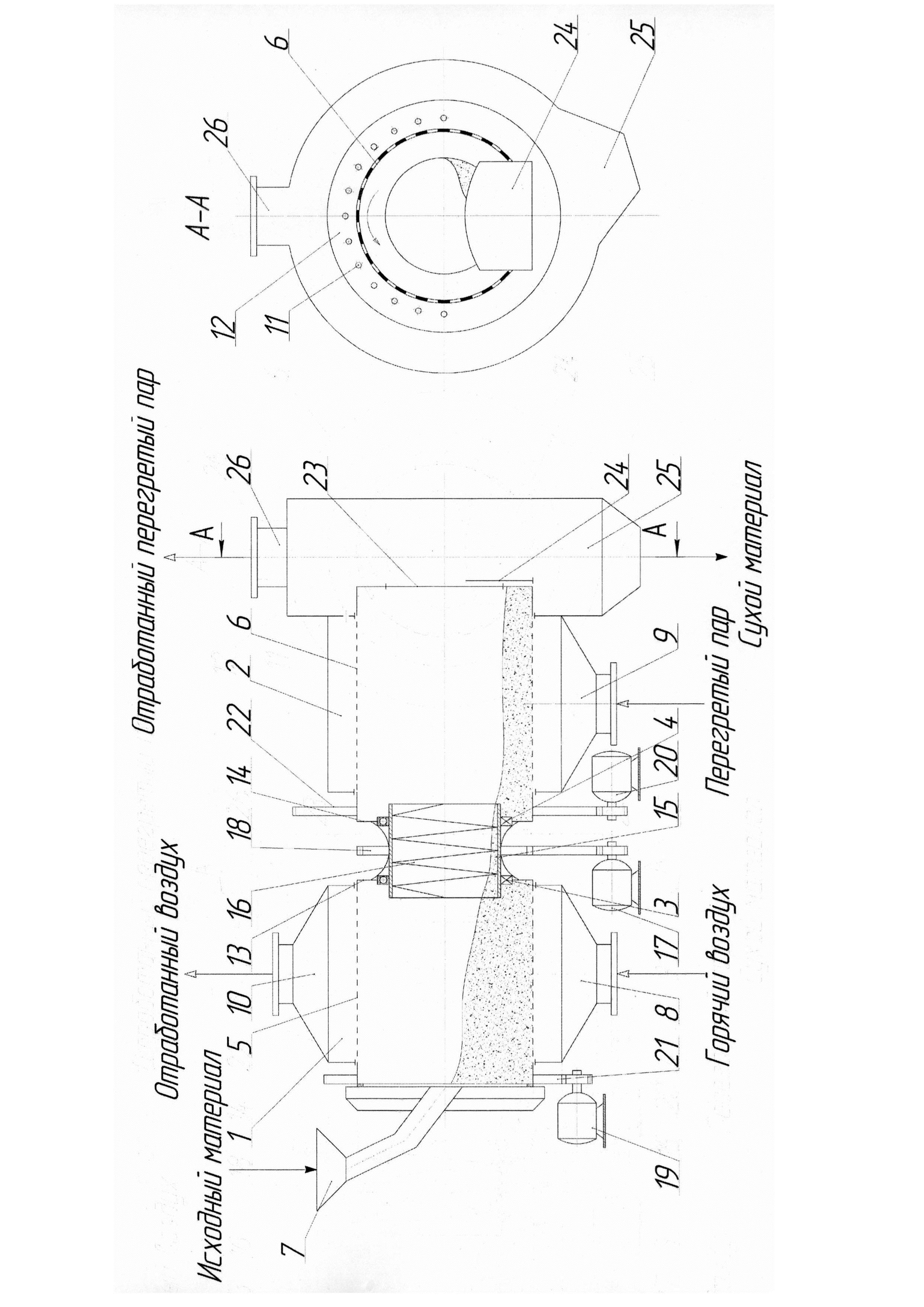

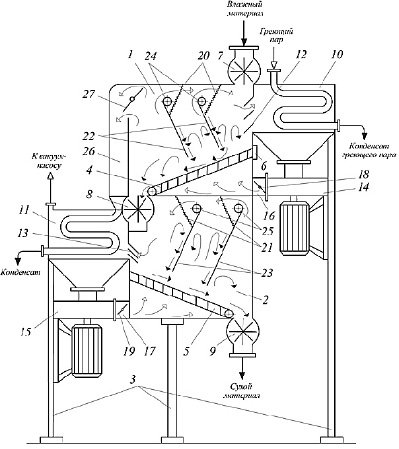

Предлагаемая барабанная сушилка для свекловичного жома представлена на чертеже.

Барабанная сушилка для свекловичного жома имеет неподвижный цилиндрический кожух, включающий секции 1, 2. Концентрично секциям кожуха в подшипниках качения 3, 4 установлены секции 5, 6 перфорированного барабана. Барабанная сушилка также содержит загрузочное устройство 7, патрубок для подачи горячего воздуха 8 в секцию 5, патрубок для подачи перегретого пара 9 в секцию 6, размещенные таким образом, что сушильные агенты проходят через слой дисперсного материала, находящегося внутри секций барабана 5, 6, под углом естественного откоса в результате, патрубок для отвода отработанного воздуха 10 и отверстия для отвода отработанного перегретого пара 11, расположенные в верхней части торцевой стенки 12 секции 2 неподвижного кожуха.

На выходе из секции 5 перфорированного барабана в торцевой стенке 13 и на входе в секцию 6 перфорированного барабана в торцевой секции 14 соосно установлен в подшипниках качения 3, 4 горизонтальный цилиндр 15, на внутренней поверхности которого закреплен шнек 16. Вращение цилиндра 15 вместе со шнеком 16 в подшипниках качения 3, 4, осуществляется с помощью электродвигателя 17 и зубчатой передачи 18. Вращение секций 5, 6 перфорированного барабана осуществляется с помощью соответственно электродвигателей 19, 20 и зубчатых передач 21, 22.

В барабанной сушилке предусмотрено отверстие 23 с заслонкой 24 для вывода высушенного жома из секции 6 перфорированного барабана в бункер для выгрузки материала 25, который в свою очередь снабжен патрубком для отвода отработанного перегретого пара 26.

Барабанная сушилка для свекловичного жома работает следующим образом.

Исходный материал через загрузочное устройство 7 поступает внутрь первой секции 5 вращающегося перфорированного барабана и подвергается сушке в пересыпающемся слое горячим воздухом, который подается через патрубок 8. Отработанный воздух поступает в секцию 1 неподвижного цилиндрического кожуха и далее отводится из сушилки через патрубок 10.

Подсушенный свекловичный жом направляется во вращающийся горизонтальный цилиндр 15 и перемещается внутри него с помощью шнека 16, который жестко закреплен на внутренней поверхности цилиндра 15, исключая смешивание сушильных агентов в секциях 5, 6 перфорированного барабана.

Далее материал попадает во вторую секцию 6 перфорированного барабана, где осуществляется его сушка до конечной влажности перегретым паром, который подается через патрубок 9. Сухой свекловичный жом через отверстие 23 поступает в бункер для выгрузки материала 25 и затем выводится сушилки. Причем время нахождения материала в сушилке, и следовательно его конечная влажность регулируется с помощью заслонки 24.

Одна часть отработанного перегретого пара поступает в бункер 25 через отверстие 23, а остальная его часть через отверстия 11, расположенные в верхней части торцевой стенки 12 секции 2 неподвижного кожуха, после чего весь отработанный перегретый пар отводится из сушилки через патрубок 26.

Таким образом, предлагаемая барабанная сушилка позволяет:

— повысить качество готового материала, так как предусмотрен индивидуальный привод каждой секции перфорированного барабана и как следствие посекционная регулировка скорости вращения перфорированного барабана;

— повысить интенсивность проведения процесса сушки свекловичного жома вследствие того, что обеспечивается посекционная сушка дисперсного материала сушильными агентами разного температурного потенциала, которые при этом не смешиваются и за счет возможности регулирования количества перегружаемого материала из одной секции барабана в другую.

Барабанная сушилка, содержащая загрузочное устройство, патрубок отвода сушильного агента, бункер для вывода высушенного материала, неподвижный цилиндрический кожух, снабженный патрубками подвода сушильного агента, и концентрично размещенный в кожухе перфорированный барабан, отличающаяся тем, что кожух и перфорированный барабан выполнены двухсекционными, при этом каждая секция барабана установлена в подшипниках качения с возможностью автономного соосного вращения относительно отдельно расположенных неподвижных кожухов, которые снабжены патрубками подвода сушильных агентов разного температурного потенциала, размещенными таким образом, что сушильные агенты проходят через слой дисперсного материала, находящегося внутри секций барабана, под углом естественного откоса, причем в качестве сушильного агента в первой секции барабана используется горячий воздух, а во второй секции — пере-гретый пар, при этом в торцевой стенке на выходе из первой секции барабана и в торцевой стенке на входе второй секции барабана соосно установлен в подшипниках качения горизонтальный цилиндр, на внутренней поверхности которого закреплен шнек, причем независимое вращение цилиндра от дополнительного привода с помощью шнека обеспечивает перегрузку дисперсного материала из одной секции барабана в другую, предотвращая смешивание отработанных сушильных агентов.

Вторичное сырье пищевых производств

В соответствии с приоритетным национальным проектом по развитию агропромышленного комплекса предусматривается рациональное экономное использование зерна на кормовые цели — это одна из основных задач комбикормовой промышленности Российской Федерации. Важным резервом в этом направлении является применение вторичных материальных ресурсов пищевых производств и внедрение безотходных технологий с целью защиты окружающей среды от загрязнений.

Ниже приводится характеристика продуктов свеклосахарного, крахмалопаточного, спиртового и пивоваренного производств.

Основными побочными продуктами свеклосахарного производства являются жом и меласса.

Жом свекловичный представляет собой высоложенную свекловичную стружку, содержащую около 6,0-7,5% сухих веществ, в том числе 0,2-0,4% сахара. Выход жома при работе на периодической диффузионной Sarapee составляет 90% к весу переработанной свеклы, а на непрерывно действующей батарее — 70-80%. Поскольку сухие вещества жома содержат пектиновые вещества и арабан (2,7%), часть его используют в качестве сырья для производства пектинового клея и пищевого пектина. Основная же маcca жома идет на корм в свежем, кислом и высушенном виде. В комбикормовой промышленности применяют сухой жом. Его высушивают в барабанных жомосушилках. В рассыпном виде он имеет объемный вес 200-250 кг/м3. С целью увеличения объемного веса до 600-750 кг/м3 жом брикетируют или гранулируют, что позволяет сократить его потери, потребность в транспорте, хранилищах и увеличить сроки хранения.

По питательной ценности сухой свекловичный жом характеризуется следующими данными (в %): сухое вещество — 90,1, сырой протеин — 8,0, клетчатка — 17,3, зола — 4,0, БЭВ — 60,8. Из общего количества белков переваримый протеин составляет 46%, сумма переваримых питательных веществ равна 57,5%; в 1 кг корма содержится 0,73 корм. ед. и 2187 ккал обменной энергии. Белки жома относительно богаты лизином (6,1%), аргинином, лейцинами, фенилаланином, треонином и валином, но бедны метионином и цистином. В нем много также кальция, калия, натрия, магния, железа, марганца, меди и кобальта, но мало фосфора и цинка по сравнению с зерновыми культурами. По кормовым достоинствам жом незначительно уступает овсу и превосходит его по аминокислотному составу.

В последние годы в нашей стране увеличивается производство мелассного жома: к отпрессованному продукту перед высушиванием добавляют мелассу в количестве до 30% к сухому весу жома. Полученный сухой корм содержит (в %): воды — 9,5, белков — 7,6, жиров — 0,5, клетчатки — 18,3, золы — 4,6, БЭВ — 69,0, в том числе сахара — 18,0-22,0.

С целью повышения содержания азотистых веществ и фосфора в жоме, вводимом в комбикорма, к нему добавляют карбамид, обесфторенный фосфат и другие продукты, предварительно растворенные в мелассе. Такой прием увеличивает возможности использования карбамида в производстве комбикормов.

Свекловичный жом может быть поражен грибами Fusarium culmorum, F. oxysporum, Rhizopus, Mucor pusillus, Mucor racemosus и др. Отравление животных вызывают не только токсины, продуцируемые развивающимися грибами, но и токсические азотистые соединения — нитраты, нитриты и окислы азота. Их образование связано с содержанием в свекле калийной селитры и участием денитрифицирующих бактерий в микробиологических и биохимических процессах. Жом служит ценным компонентом комбикормов, занимая в их составе до 8-10%. Его применяют для всех животных, и в первую очередь, для откорма крупного рогатого скота, овец и свиней. Широкое использование жома позволяет значительно сократить расход концентрированных и других кормов, намного снизить себестоимость продукции. Для комбикормовой промышленности жом должен поставляться только в сухом рассыпном и гранулированном виде с влажностью не более 14%, с содержанием механических примесей до 2,5%; наличие плесени и ферропримесей размерами более 2 мм и с острыми краями не допускается.

Меласса представляет собой сгущенный маточный раствор, остающийся после кристаллизации сахара; это темно-коричневая, густая, весьма вязкая жидкость с удельным весом 1,40-1,45 и температурой плавления +16° С. Выход ее составляет примерно 4,6% от веса свеклы. Она является основным исходным сырьем для производства спирта, пекарских и кормовых дрожжей, витамина В12 глютамата натрия, бетаина, глицерина, лимонной, молочной, фумаровой и глутаминовой кислот. Часть мелассы -около 15%- используется при производстве комбикормов.

Химический состав мелассы характеризуется следующими показателями (в %): вода — 16,5, сухие вещества — 83,5, органические соединения — 72,0 (в том числе сахароза — 51,0, рафиноза — 1,0, инвертный сахар — 1,0); глутаминовая кислота — 3,5, белковые вещества — 5,5, прочие органические — 10,0 и неорганические вещества — 11,5. В 1 кг продукта содержится 0,9 корм, ед., 45% переваримого протеина и 2300 ккал обменной энергии. Из азотистых органических веществ в мелассе содержатся, главным образом, бетаин, аспарагиновая и глютаминовая кислоты, лейцины, причем 2/3 общего количества азота приходится на бетаин. При содержании общего азота 1,68-2,33% на долю аминного приходится 13,02-18,33%, аммиачного — 2,73, амидного — 6,07, белкового — 17,26 и азота, ассимилируемого дрожжами, — 56,2%. В составе безазотистых органических веществ мелассы имеются пектиновые соединения в количестве 3% к ее весу, красящие вещества (карамели, меланоиды, меланины и др.) и продукты распада инвертного сахара, составляющие около 2,5%. Минеральные вещества мелассы представлены углекислыми, сернокислыми, хлористыми, азотнокислыми и незначительными количествами фосфорнокислых солей кальция, калия, натрия, магния. Из витаминов имеются никотиновая, пантотеновая, фолиевая кислоты, пиридоксин, тиамин и рибофлавин.

Благодаря высокому содержанию безазотистых и азотистых органических веществ, меласса является ценным кормовым продуктом. Она может служить растворителем (носителем) карбамида и бикарбоната аммония при вводе их в комбикорма или получении мелассного жома. Вместе с тем, находящиеся в ней большие количества сахара, минеральных веществ, и особенно кобальта, способствуют усиленному развитию микроорганизмов в желудке животных, хорошему использованию ими клетчатки и карбамида и уменьшению токсичности последнего.

Кроме того, меласса является одним из лучших связующих агентов при гранулировании комбикормов. Она улучшает прочность и внешний вид гранул, придает им приятный запах и вкус. Основным связующим компонентом ее служит сахароза, содержание которой в составе сухих веществ колеблется в пределах 54-63%. Объемная масса мелассы — 1,24-1,44 кг/м3.

В комбикормовой промышленности используют еще мелассу тростниковую, характер сахаров которой отличен от свекловичной. Если около 98% сахара свекловичной мелассы представляет собой сахарозу и 2% — инвертный сахар, то в тростниковой мелассе эти виды сахаров находятся в отношении 35:20. В некоторых странах применяют сухую мелассу, но она гигроскопична и дорога.

Качество мелассы обусловлено содержанием в ней сухих веществ, которые определяют ее питательность, связующие свойства и стойкость при хранении.

С целью увеличения текучести мелассы, облегчения дозировки и подачи в пресс ее подогревают до 45-50 °С. Вводят продукт в комбикорма в следующих количествах: для птицы и рыбы — до 3%, для свиней — до 5% и для крупного рогатого скота — до 1%. Включать мелассу в рационы цыплят не рекомендуется ввиду слабительного действия ее зольных элементов.

Меласса должна соответствовать, согласно HTД, следующим требованиям: консистенция — сиропообразная, цвет — темно-бурый, запах -присущий свекловичной мелассе, в воде растворяется легко и быстро в любых соотношениях без образования осадка; содержание сахара по прямой поляризации — 40,5-50,0%, сухих веществ — не менее 74,0% и реакция (pH) — 6,5-8,5.

К побочным продуктам крахмалопаточного производства относятся мезга картофельная и кукурузная, глютен, гидрол соленый и кукурузный экстракт.

Мезга картофельная содержит в среднем (%): воды — 14,0, протеина — 3,4, жира — 0,1, клетчатки — 8,8, золы — 5,5 и углеводов — 68,2 (из них 40-60% крахмала). В 1 кг сухой мезги содержится 1 корм. ед. С целью повышения питательности и стойкости при хранении к ней перед прессованием добавляют 2,5% извести или известкового молока. Мезгу следует вводить в комбикорма для откорма крупного и мелкого рогатого скота, свиней.

Мезгу кукурузную получают при отмывании зерна от свободного крахмала, выход ее составляет 8,5-11,5% от переработанной кукурузы. Химический состав мезги (%): крахмал — 25-45, белок — 11-18, жир — 2-4, зола — 0,8-1,5, клетчатка -15-25, растворимые углеводы — 4-7. Она имеет влажность около 12%; используется для всех видов животных как углеводно-белковый корм.

Глютен представляет собой белковую часть крахмального молока кукурузы (или пшеницы), разделение которых основано на различной скорости их осаждения (d-крахмала — 1,61, глютена — 1,18) в центробежных сепараторах. Выход его — 9,0-11,5%. Он содержит (%): белка — 40-65, жира — 5-8, золы — 0,8-1,5, клетчатки — 2-4, крахмала — 20-45 и растворимых углеводов — 0,5-2,0. В сухом глютене количество переваримого протеина составляет 71,7%, питательная ценность его равна 1,35 корм. ед.

Глютен служит белковой добавкой к кормам, богатым углеводами, для птиц и крупного рогатого скота, но не может быть единственным источником белка, так как не сбалансирован по незаменимым аминокислотам — лизину, аргинину, триптофану.

Гидрол соленый — побочный продукт при производстве кристаллической глюкозы из крахмалсодержащих культур. Выход его составляет 55% к весу вырабатываемой глюкозы. Он представляет собой сиропообразную темно-коричневого (почти черного) цвета жидкость, обладает хорошей текучестью (при 0 °C достаточно подвижен), легко транспортируется, застывает при температуре -22 °С. Химический состав гидрола (%): влага — 30-40, зола — 11-14, сахара — 45-50 (в том числе глюкоза — 33-37), сырой протеин — 0,26, поваренная соль — 11-13, калий — 0,04, магний — 4,85, фосфор — 0,07, кальций — 0,15. В 1 кг гидрола содержится 0,87 корм. ед.

В комбикорма для крупного рогатого скота, свиней и птицы вводят гидрол в количестве до 5%; в таком же количестве он используется в качестве связующего компонента при гранулировании комбикормов (без применения пара). Ввод его в комбикорма исключает необходимость обогащения их поваренной солью.

По органическим и физико-химическим показателям соленый гидрол должен удовлетворять таким требованиям: внешний вид — однородная непрозрачная темно-коричневая жидкость, без постороннего запаха и без механических примесей; pH — не ниже 4,4; содержание сухих веществ — не менее 58% (из них редуцирующих соединений — не менее 50%), хлористого натрия — до 19% и золы — 20%.

Экстракт кукурузный получают на первом этапе переработки кукурузы при ее замочке в 0,05%-ном растворе сернистой кислоты. Содержит 7-8% сухих веществ, в состав их входят (%): протеин — 15,5-23,2, жир — 34,0, зола — 7,9-10,6, фосфор — 1,6-4,4, редуцирующие вещества — 1-3. Кукурузный экстракт представляет собой густую пастообразную непрозрачную жидкость желто-коричневого цвета с хлопьевидной взвесью. Наличие в нем достаточных количеств белков и растворимых углеводов (глюкозы, мальтозы, ксилозы) обеспечивает его связующие свойства, позволяющие применять этот продукт для гранулирования комбикормов. Однако эти свойства у него ниже, чем у мелассы. Поэтому в промышленности используют смесь экстракта и мелассы в соотношении 1:1 в количестве 5-6%.

Обычно в практике из смеси побочных продуктов крахмального производства приготавливают сухие кукурузные корма состава: влажность — 13,1%, органическое вещество — 85,4%, из которого протеина -21,9%, жира — 5%, клетчатки — 6%, БЭВ — 52,4%, золы — 1,5%, кальция -1,3%, фосфора — 1,5%; обменной энергии — 2200 ккал в 1 кг продукта.

Корма при влажности 8,4% имеют угол естественного откоса 38-41 град, и объемную массу — 280-320 кг/м3. В зависимости от состава их делят на корма с экстрактом и без экстракта.

Согласно HTД, сухие кукурузные корма должны представлять собой сыпучую негреющуюся крупу, от желто-серого до темно-серого цвета со свойственным им запахом; содержание влаги ограничивается 12%, песка — 0,7%, металломагнитных примесей с размером частиц не более 2 мм — 30 мг/кг и проход через сито с диаметром отверстий 5 мм-100%. Наличие частиц с острыми краями и размером более 2 мм, а также зараженность амбарными вредителями не допускаются. Количество сырого протеина в корме с экстрактом должно быть не менее 19% и без экстракта — 18%, а кислотность по водной вытяжке — соответственно, не более 56 и 6 град.

Сухие кукурузные корма используют в комбикормах для всех видов животных и птицы.

Наиболее важными побочными продуктами пивоваренного производства служат пивная дробина и солодовые ростки.

Пивная дробина образуется в процессе затирания и фильтрации затора. Выход ее в среднем равен 115-130% к массе затираемого зерна. Она представляет собой густую светло-коричневого цвета жидкость со сладковатым вкусом и запахом пивоваренного солода, содержащую груборазмолотое зерно. Для консервирования ее в летнее время применяют поваренную соль в количестве 3%. Отпускается дробина на корм скоту с влажностью 75-85%.

Для производства комбикормов пивную дробину используют в сухом виде; выход ее после сушки составляет около 27%, объемная масса равна 250 кг/м3.

Пивная дробина является хорошим молокогонным кормом; поэтому используется в комбикормах для дойных коров и свиноматок.

Солодовые ростки отделяют от солода при сушке и обработке его на росткоотбойных машинах; выход их составляет 3-5% к весу получаемого солода.

В связи с большой гигроскопичностью при повышении влажности солодовые ростки очень быстро поражаются грибами, среди которых могут быть токсические виды, особенно родов Aspergillus, Rhizopus и др. Они почти постоянно поражены грибом A. clavatus. Наблюдались отравления крупного рогатого скота и лабораторных животных при скармливании солодовых ростков, пораженных A. oryzae, которым продуцируется токсин мальторизин. Хранят солодовые ростки в сухих помещениях в полиэтиленовых мешках. Рекомендуется вводить их в комбикорма для животных и птицы в количестве 3-5%,

За рубежом широко применяются в составе комбикормов сухие кормовые продукты пивоваренного производства.

ВНПО напитков и минеральных вод (г. Москва) с участием проектных организаций была разработана технология, позволяющая осуществлять переработку пивной дробины в сухой кормопродукт путем декантирования, обезвоживания и сушки до влажности 8-10%. Далее ее измельчают и реализуют в рассыпном или гранулированном виде. Для проведения экспериментов по оценке химического состава и питательности были выработаны опытные партии пивной дробины на Московском пивоваренном заводе, а во ВНИИ комбикормовой промышленности и Воронежском агроуниверситете по специальной программе были проведены ее испытания. Результаты анализа химического состава и санитарной оценки пивной дробины приведены в табл. 13, из которой видно, что питательность в значительной степени определялась содержанием сырого протеина, уровень его в продукте составляет 26,3%; азотистая фракция, определяемая по Барнштейну, представляющая, главным образом, белок, Составила 25,3%. Следовательно, по содержанию сырого протеина и белка пивную дробину можно сравнивать с белковыми продуктами — жмыхами и шротами.

Угол естественного откоса свекловичного жома

Известная установка для сушки дисперсных высоковлажных материалов [1], содержащая соединенные между собой герметичные камеры: камеру виброкипящего слоя и камеру кипящего слоя, при этом камера виброкипящего слоя снабжена загрузочным и передающим устройствами, выполненными в виде шлюзовых затворов, патрубком подвода перегретого пара атмосферного давления со встроенной регулирующей заслонкой, причем внутри камеры виброкипящего слоя расположена решетка с виброприводом, закрепленным с внешней стороны камеры, а камера кипящего слоя снабжена разгрузочным устройством, выполненным в виде шлюзового затвора, патрубком подвода перегретого пара пониженного давления со встроенной регулирующей заслонкой и наклонной решеткой с возможностью регулировки угла наклона, установленной внутри камеры кипящего слоя; вентиляторы для подачи пара атмосферного и пониженного давления и пароперегреватели пара атмосферного и пониженного давления [2–5].

Однако данная установка имеет следующие недостатки:

– неравномерное высушивание дисперсного высоковлажного материала, так как в сушильных камерах не предусмотрена его пофракционная обработка;

– в камере виброкипящего слоя решетка установлена горизонтально, что может привести к «завалу» материала;

– дополнительные энергозатраты на преодоление сушильным агентом местных сопротивлений в циркуляционных коробах;

– потери теплоты в окружающую среду вследствие больших габаритов;

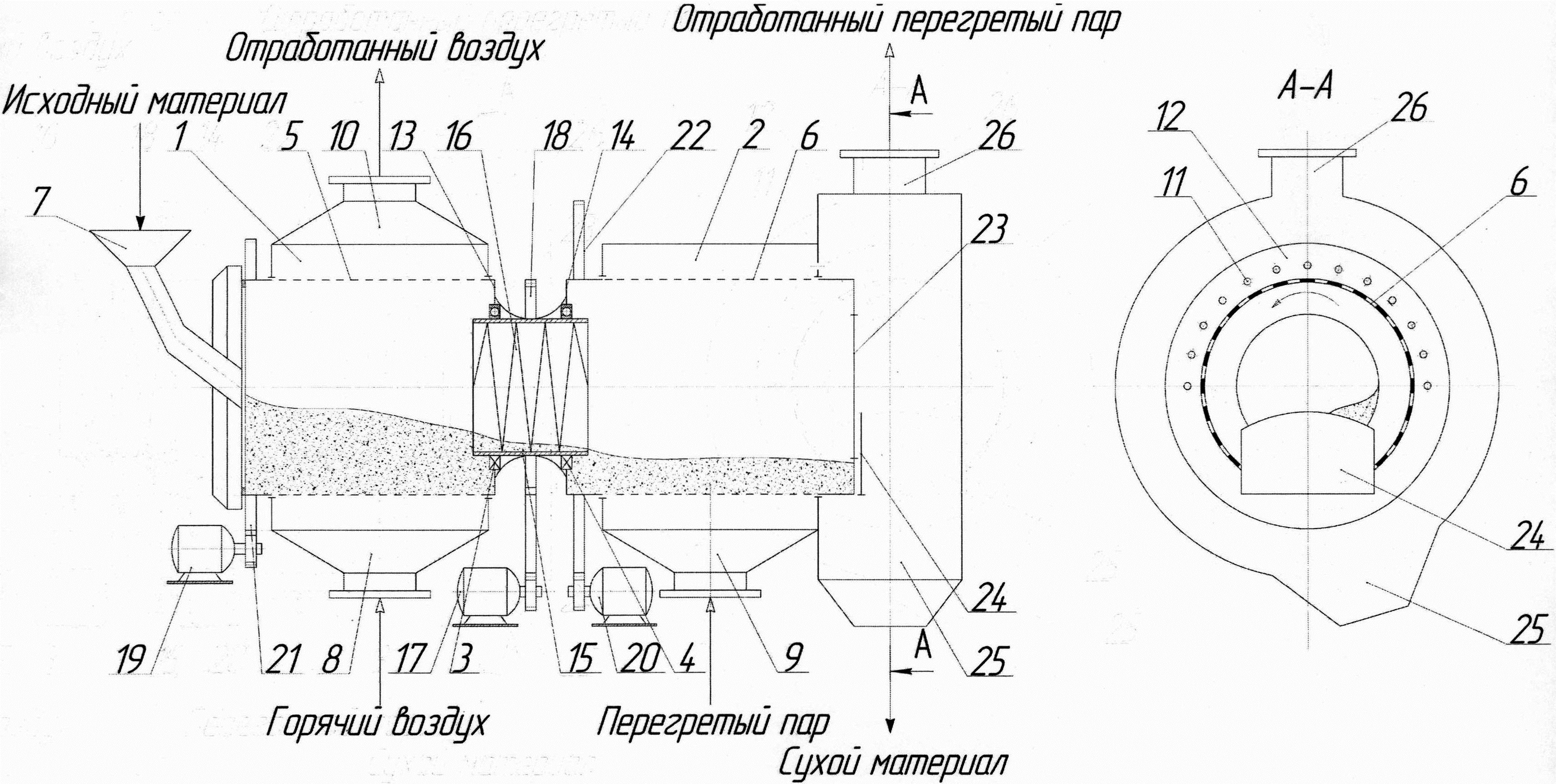

Поэтому с целью повышения качества готового материала, снижения металлоемкости установки и уменьшения удельных энергозатрат на процесс сушки предложена оригинальная установка для сушки дисперсных высоковлажных материалов (рисунок), которая работает следующим образом.

Установка для сушки дисперсных высоковлажных материалов

Дисперсный высоковлажный материал загрузочным устройством 7, выполненным в виде шлюзового затвора, подают в камеру виброкипящего слоя 1, в которой материал с помощью разделяющих жалюз 12 направляют на решетку 4. Угол наклона решетки 4 можно менять в зависимости от вида высушиваемого материала и его влажности. На решетке 4 происходит подсушка материала, при этом решетку приводят в колебательное движение от вибропривода 6, расположенного с внешней стороны камеры 1. В этой камере материал подвергается одновременному колебательному воздействию от решетки 4 и аэродинамическому воздействию от потока перегретого пара атмосферного давления, подаваемого под решетку. Таким образом, сушка осуществляется в виброкипящем слое, когда наиболее легкие частицы поднимаются вверх, а наиболее крупные остаются на поверхности решетки и далее перемещаются по длине камеры. При этом легкие частицы, перемещаясь по высоте камеры, теряют свою скорость, оседают на боковой поверхности наклонных вставок 22 и под действием силы тяжести опускаются вниз на решетку 4, и далее перемещаются по ее поверхности в следующую камеру. Вставки 22 расположены в камере 1 таким образом, чтобы зазоры между нижними кромками вставок22 и решеткой 4 были одинаковыми и достаточными для беспрепятственного перемещения частиц материала. Жесткость пружин 20 и угол наклона вставок относительно шарниров 24 выбирают в зависимости от вида обрабатываемого материала и его влажности. Так если частицы материала тяжелые и имеют высокую влажность, то пружины должны быть более жёсткими, а отклонение вставок от вертикали должно быть таким, чтобы обеспечивалось свободное перемещение частиц материала по их поверхности.

Подсушенный материал с помощью передающего устройства 8 подают на разделяющие жалюзи 13, которые направляют материал на наклонную решетку 5 камеры кипящего слоя 2, где осуществляется его сушка до конечной влажности. Готовый сухой материал выводят из камеры 2 разгрузочным устройством 9. Для гарантированного перемещения материала по поверхности решетки 5 угол ее наклона должен составлять больше угла естественного откоса высушиваемого материала. Наклонные вставки 23 установлены в камере 2 аналогично вставкам 22 в камере 1.

Отработанный пар атмосферного давления из камеры виброкипящего слоя 1 поступает через разделяющие жалюзи 12 в пароперегреватель 10. Установка разделяющих жалюзи позволяет обеспечить прохождение отработанного пара в пароперегреватель и исключить попадание частиц высушиваемого материала. В пароперегревателе 10 осуществляют перегрев отработанного пара атмосферного давления греющим паром. Далее перегретый пар атмосферного давления с помощью вентилятора 14 возвращают через патрубок подвода пара 16 в камеру 1. При этом вентилятор 14 закреплен на опоре 3 и соединен с одной стороны с пароперегревателем пара атмосферного давления 10, а с другой стороны с патрубком подвода пара атмосферного давления 16, в котором предусмотрена регулирующая заслонка 18 для изменения скорости сушильного агента в камере 1 в зависимости от вида материала и его влажности. Такое взаимное расположение камеры 1, пароперегревателя 10 и вентилятора 14 обеспечивает компактность и минимальное сопротивление на перемещение сушильного агента через элементы установки.

Отработанный перегретый пар атмосферного давления в количестве, равном количеству испарившейся влаги из материала в камере 1, подают через регулирующую заслонку 27 в короб 26. Далее отработанный пар атмосферного давления поступает в пароперегреватель пара пониженного давления 11, в котором происходит его конденсация. Отработанный перегретый пар пониженного давления из камеры 2 через разделяющие жалюзи 13 направляют в пароперегреватель пониженного давления 11, где происходит его перегрев за счет теплоты конденсации отработанного перегретого пара атмосферного давления, а затем вентилятором 15 возвращают через патрубок подвода пара 17 в камеру 2. Скорость перегретого пара пониженного давления в камере кипящего слоя 2 изменяют с помощью регулирующей заслонки 19 в зависимости от вида материала и его влажности. Отработанный перегретый пар пониженного давления в количестве, равном количеству испарившейся влаги из материала в камере 2, отводят к вакуум-насосу.

Таким образом, предлагаемая установка для сушки дисперсных высоковлажных материалов позволяет:

– повысить качество высушенного материала за счет его пофракционной обработки по длине и высоте каждой камеры в зависимости от вида обрабатываемого материала и его влажности;

– исключить вероятность «завала» материала в камере виброкипящего слоя вследствие установки решетки под углом, превышающим угол естественного откоса высушиваемого материала;

– уменьшить энергозатраты на перемещение сушильного агента через элементы установки, так как в конструкции не предусмотрено использование циркуляционных коробов;

– снизить потери теплоты в окружающую среду и металлоемкость установки за счет более компактного расположения ее основных элементов.

Ангары для хранения зерна

Наша компания производит и предлагает потребителю быстросборные каркасные арочные ангары для хранения зерна, отличающиеся отличными эксплуатационными и экономическими показателями. Каркас наших ангаров мы изготавливаем из изогнутых по радиусу двутавровых балок расчетного сечения, что увеличивает общую надежность конструкции, ускоряет процессы изготовления и сборки ангаров. Гибка двутавровых балок производится на уникальном оборудовании, предназначенном для строительства тоннелей различного назначения.

Виды ангаров для хранения зерна

Мы предлагаем два вида ангаров для хранения зерна: ангары без подпорных стенок и ангары с подпорными стенками. Первый вид ангаров дешевле второго, но и количество хранимого зерна существенно меньше, при условии равенства площадей.

Так, например, в ангаре шириной 18 метров наличие боковых подпорных стенок высотой 2,5 метра увеличит зернонагрузка на 1 погонный метр такого ангара на 14 т. Цена же устройства боковых подпорных стенок высотой 2,5 м составит около 2 000 грн. за 1 погонный метр (материалы и работа). Таким образом дополнительные затраты на одну лишнюю тонну закладываемого на хранение зерна составят 140-150 грн., что, по всей вероятности, окупится в первый же год эксплуатации такого ангара.

На рисунках ниже мы проиллюстрировали вышесказанное. Расчет зернозагрузки, в нашем примере, выполнен по пшенице, влажностью 15% и объемной массой 0,650 т/м3. На первом рисунке, кроме этого, показана разница в конфигурации хранимой зерновой массы, в зависимости от вида зерновой культуры и присущего ей, соответственно, угла естественного откоса.

Благодаря своей сыпучести зерновая масса, помещаемая на хранение в ангар, может оказывать значительное давление на его стены.

Так, например, в ангаре шириной 18 метров, имеющем боковые подпорные стенки высотой 2,5 метра, высота зерновой массы по оси ангара будет достигать 7 метров и давление, оказываемое этой зерновой массой, на 1 кв.м. подпорной стенки составит, в среднем, около 2 тонн.

Конечно же существует вариант устройства такой насыпи зерновой массы, что у стен ее высота будет равна нулю, однако это значительно уменьшит количество зерна, помещаемого на хранение.

Сыпучесть зерновой массы обуславливается качеством поверхности и формой зерен, их влажностью, а также наличием всевозможных примесей. В цифровом выражении сыпучесть зерновой массы выражается, как угол естественного откоса, то есть угол заключенный между плоскостью основания и образующей зернового конуса. Сыпучесть зерна различных культур определяют лабораторно: зерно высыпают из воронки на горизонтальную поверхность. Результаты экспериментов, при различных уровнях влажности зерна, сводят в специальные таблицы, ознакомиться с некоторыми из которых вы можете ниже.

ОБЪЕМНЫЕ МАССЫ И УГЛЫ ЕСТЕСТВЕННЫХ ОТКОСОВ СЫРЬЯ И КОМБИКОРМОВ

| Вид сырья | Объемная масса, т/м3 | Углы естественного откоса, ° | |

| Зерновые и зернобобовые культуры | |||

| 1. | Овес | 0,4-0,56 | 18-22 |

| 2. | Ячмень | 0,55-0,75 | 19-21 |

| 3. | Просо | 0,68-0,82 | 22-25 |

| 4. | Кукуруза | 0,70-0,82 | 19-21 |

| 5. | Кукуруза в початках | 0,44-0,48 | – |

| 6. | Пшеница | 0,65-0,76 | 23-25 |

| 7. | Рожь | 0,65-0,81 | 27 |

| 8. | Побочные продукты от первичной обработки зерна | 0,28-0,48 | – |

| 9. | Гречиха | 0,55-0,69 | – |

| 10. | Вика | 0,70-0,88 | 18-21 |

| 11. | Чина | 0,70 | – |

| 12. | Чечевица | 0,76-0,85 | 22-25 |

| 13. | Горох | 0,60-0,80 | 17-19 |

| 14. | Бобы | 0,70-0,80 | 23-25 |

| 15. | Сорго | 0,51-0,64 | 24-25 |

| 16. | Соя | 0,73-0,85 | 17-20 |

| 17. | Зерновая смесь | 0,47-0,6 | 18-25 |

| Продукты размола зерна | |||

| 18. | Овес измельченный | 0,30-0,36 | 48-53 |

| 19. | Ячмень измельченный | 0,46-0,65 | 42-43 |

| 20. | Кукуруза измельченная | 0,57-0,64 | 44-47 |

| 21. | Кукуруза в початках измельченная | 0,40-0,46 | – |

| 22. | Просо измельченное | 0,56-0,61 | 39-42 |

| 23. | Пшеница измельченная | 0,57-0,67 | 43-47 |

| 24. | Горох измельченный | 0,66-0,73 | 40-42 |

| 25. | Экструдированное измельченное зерно | 0,60-0,65 | 24-45 |

| 26. | Плющеное зерно | 0,18-0,30 | 45-60 |

| 27. | Экструдированное зерно | 0,180-0,320 | – |

| 28. | Зерновая смесь измельченная | 0,45-0,61 | 40-45 |

| 29. | Лузга ячменная | 0,21-0,30 | 80-90 |

| 30. | Лузга овсяная | 0,13-0,23 | 80-90 |

| 31. | Лузга просяная | 0,48 | – |

| Мучнистые продукты | |||

| 32. | Отруби пшеничные | 0,22-0,33 | 40-45 |

| 33. | Отруби ржаные | 0,31-0,40 | 40-44 |

| 34. | Мучка пшеничная | 0,45-0,63 | 41-45 |

| 35. | Мучка овсяная | 0,30-0,46 | 50-60 |

| 36. | Мучка ячменная | 0,39-0,42 | 45-55 |

| 37. | Мучка просяная | 0,40-0,49 | 40-45 |

| 38. | Мучка рисовая | 0,40-0,49 | 50-60 |

| 39. | Мучка гороховая | 0,40-0,67 | 45-50 |

| 40. | Мучка кукурузная | 0,56-0,67 | 45-50 |

| Кормовые продукты пищевых производств | |||

| 41. | Жмых подсолнечный (измельченный) | 0,65-0,75 | 40-45 |

| 42. | Жмых льняной (измельченный) | 0,65-0,75 | 40-45 |

| 43. | Жмых хлопковый | 0,40-0,50 | 45-50 |

| 44. | Барда хлебная сухая | 0,16-0,26 | 50-60 |

| 45. | Кукурузные корма сухие | 0,28-0,32 | 42-45 |

| 46. | Пивная дробина | 0,25 | 50-55 |

| 47. | Солодовые ростки | 0,25-0,30 | 50-60 |

| 48. | Жом свекловичный сухой | 0,22-0,32 | 50-60 |

| 49. | Шрот соевый | 0,47-0,61 | 47-50 |

| 50. | Шрот подсолнечный | 0,48-0,63 | 48-51 |

| 51. | Шрот кориандровый | 0,45-0,60 | 44-47 |

| 52. | Шрот льняной | 0,45-0,64 | 45-52 |

| 53. | Шрот хлопковый | 0,36-0,40 | 40-44 |

| 54. | Мука мясокостная | 0,50-0,65 | 44-51 |

| 55. | Мука рыбная | 0,45-0,62 | 41-56 |

| 56. | Мука китовая | 0,52-0,65 | 50-60 |

| 57. | Дрожжи кормовые сухие | 0,43-0,57 | 43-50 |

| 58. | Сухое обезжиренное молоко | 0,36-0,38 | 40-45 |

| 59. | Карбамидный концентрат | 0,56-0,60 | 39-41 |

| 60. | Меласса | 1,24-1,44 | – |

| 61. | Жир животный кормовой | 0,92-0,96 | – |

| Сырье минерального происхождения | |||

| 62. | Мел | 0,98-1,40 | 40-50 |

| 63. | Соль поваренная каменная | 1,0-2,20 | 40-50 |

| 64. | Соль поваренная мелкая | 1,25-1,52 | 39-50 |

| 65. | Мука костная | 1,00-1,06 | 40-45 |

| 66. | Фосфат обесфторенный | 1,62-1,80 | 42-45 |

| 67. | Ракушка молотая | 1,40-1,45 | 30-32 |

| 68. | Известняковая мука | 1,10-1,62 | 24-30 |

| 69. | Карбамид | 0,70-0,72 | 30-40 |

| Травяная мука | |||

| 70. | Витаминная травяная мука | 0,18-0,20 | 65-75 |

| 71. | Мука хвойная | 0,25-0,26 | 46-50 |

| 72. | Гранулированная травяная мука | 0,60-0,70 | 30-34 |

| Комбикорма | |||

| 73. | Немелассированные рассыпные | 0,41-0,56 | 42-44 |

| 74. | Гранулированные | 0,60-0,66 | 39-42 |

| 75. | Крупка из гранул | 0,52-0,63 | 39-42 |

| 76. | БВД | 0,50-0,53 | 40-41 |

ЗАВИСИМОСТЬ ОБЪЕМНОЙ МАССЫ И УГЛА ЕСТЕСТВЕННОГО ОТКОСА ЗЕРНА ОТ ЕГО ВЛАЖНОСТИ

Угол естественного откоса свекловичного жома

Изобретение относится к технике сушки, термообработки свекловично-го жома и может быть использовано в пищевой отрасли.

Наиболее близкой по технической сущности и достигаемому эффекту является барабанная сушилка [Патент № 1449800 СССР, F 26 B 11/04 Барабанная сушилка [Текст] / Ю.И. Шишацкий, Г.А. Денисов, А.А. Шевцов (СССР) — № 4212536/26-06; заявлено 19.03.87; опубликовано 07.01.89 Бюл. № 1.], содержащая загрузочное устройство, патрубок отвода сушильного агента, бункер для вывода высушенного материала, неподвижный цилиндрический кожух, снабженный патрубками подвода сушильного агента, и концентрично размещённый в кожухе перфорированный барабан.

Известная барабанная сушилка имеет следующие недостатки:

— непредусмотрена посекционная регулировка скорости вращения перфорированного барабана, так как барабан выполнен односекционным и снабжен одним приводом;

— не обеспечивается посекционная сушка дисперсного материала сушильными агентами разного температурного потенциала вследствие того, что отработанные сушильные агенты выводятся через один и тот же патрубок;

— не обеспечивается регулирование количества перегружаемого материала из одной секции барабана в другую с одновременным исключением смешивания сушильных агентов между секциями, так как для этого не предусмотрено специальное устройство для перегрузки дисперсионного материала.

Технической задачей изобретения является интенсификация процесса сушки и повышение качества готового материала.

Поставленная техническая задача изобретения достигается тем, что в барабанной сушилке, содержащей загрузочное устройство, патрубок отвода сушильного агента, бункер для вывода высушенного материала, неподвижный цилиндрический кожух, снабженный патрубками подвода сушильного агента, и концентрично размещённый в кожухе перфорированный барабан новым является то, что кожух и перфорированный барабан выполнены двухсекционными, при этом каждая секция барабана установлена в подшипниках качения, с возможностью автономного соосного вращения относительно отдельно расположенных неподвижных кожухов, которые снабжены патрубками подвода сушильных агентов разного температурного потенциала, размещенными таким образом, что сушильные агенты проходят через слой дисперсного материала, находящегося внутри секций барабана, под углом естественного откоса, причем в качестве сушильного агента в первой секции барабана используется горячий воздух, а во второй секции перегретый пар, при этом в торцевой стенке на выходе из первой секции барабана и в торце-вой стенке на входе второй секции барабана соосно установлен в подшипниках качения горизонтальный цилиндр, на внутренней поверхности которого закреплён шнек, причём независимое вращение цилиндра от дополнительного привода с помощью шнека обеспечивает перегрузку дисперсного материала из одной секции барабана в другую, предотвращая смешивание отработанных сушильных агентов.

Технический результат изобретения заключается в интенсификации процесса сушки и повышении качества готового материала.

Предлагаемая барабанная сушилка для свекловичного жома представлена на чертеже.

Барабанная сушилка для свекловичного жома имеет неподвижный цилиндрический кожух, включающий секции 1, 2. Концентрично секциям кожуха в подшипниках качения 3, 4 установлены секции 5, 6 перфорированного барабана. Барабанная сушилка также содержит загрузочное устройство 7, патрубок для подачи горячего воздуха 8 в секцию 5, патрубок для подачи перегретого пара 9 в секцию 6, размещенные таким образом, что сушильные агенты проходят через слой дисперсного материала, находящегося внутри секций барабана 5, 6, под углом естественного откоса в результате, патрубок для отвода отработанного воздуха 10 и отверстия для отвода отработанного перегретого пара 11, расположенные в верхней части торцевой стенки 12 секции 2 неподвижного кожуха.

На выходе из секции 5 перфорированного барабана в торцевой стенке 13 и на входе в секцию 6 перфорированного барабана в торцевой секции 14 соосно установлен в подшипниках качения 3, 4 горизонтальный цилиндр 15, на внутренней поверхности которого закреплен шнек 16. Вращение цилиндра 15 вместе со шнеком 16 в подшипниках качения 3, 4, осуществляется с помощью электродвигателя 17 и зубчатой передачи 18. Вращение секций 5, 6 перфорированного барабана осуществляется с помощью соответственно электродвигателей 19, 20 и зубчатых передач 21, 22.

В барабанной сушилке предусмотрено отверстие 23 с заслонкой 24 для вывода высушенного жома из секции 6 перфорированного барабана в бункер для выгрузки материала 25, который в свою очередь снабжен патрубком для отвода отработанного перегретого пара 26.

Барабанная сушилка для свекловичного жома работает следующим образом.

Исходный материал через загрузочное устройство 7 поступает внутрь первой секции 5 вращающегося перфорированного барабана и подвергается сушке в пересыпающемся слое горячим воздухом, который подается через патрубок 8. Отработанный воздух поступает в секцию 1 неподвижного цилиндрического кожуха и далее отводится из сушилки через патрубок 10.

Подсушенный свекловичный жом направляется во вращающийся горизонтальный цилиндр 15 и перемещается внутри него с помощью шнека 16, который жестко закреплен на внутренней поверхности цилиндра 15, исключая смешивание сушильных агентов в секциях 5, 6 перфорированного барабана.

Далее материал попадает во вторую секцию 6 перфорированного барабана, где осуществляется его сушка до конечной влажности перегретым паром, который подается через патрубок 9. Сухой свекловичный жом через отверстие 23 поступает в бункер для выгрузки материала 25 и затем выводится сушилки. Причем время нахождения материала в сушилке, и следовательно его конечная влажность регулируется с помощью заслонки 24.

Одна часть отработанного перегретого пара поступает в бункер 25 через отверстие 23, а остальная его часть через отверстия 11, расположенные в верхней части торцевой стенки 12 секции 2 неподвижного кожуха, после чего весь отработанный перегретый пар отводится из сушилки через патрубок 26.

Таким образом, предлагаемая барабанная сушилка позволяет:

— повысить качество готового материала, так как предусмотрен индивидуальный привод каждой секции перфорированного барабана и как следствие посекционная регулировка скорости вращения перфорированного барабана;

— повысить интенсивность проведения процесса сушки свекловичного жома вследствие того, что обеспечивается посекционная сушка дисперсного материала сушильными агентами разного температурного потенциала, которые при этом не смешиваются и за счет возможности регулирования количества перегружаемого материала из одной секции барабана в другую.

Барабанная сушилка, содержащая загрузочное устройство, патрубок отвода сушильного агента, бункер для вывода высушенного материала, неподвижный цилиндрический кожух, снабженный патрубками подвода сушильного агента, и концентрично размещенный в кожухе перфорированный барабан, отличающаяся тем, чтокожух и перфорированный барабан выполнены двухсекционными, при этом каждая секция барабана установлена в подшипниках качения с возможностью автономного соосного вращения относительно отдельно расположенных неподвижных кожухов, которые снабжены патрубками подвода сушильных агентов разного температурного потенциала, размещенными таким образом, что сушильные агенты проходят через слой дисперсного материала, находящегося внутри секций барабана, под углом естественного откоса, причем в качестве сушильного агента в первой секции барабана используется горячий воздух, а во второй секции — пере-гретый пар, при этом в торцевой стенке на выходе из первой секции барабана и в торцевой стенке на входе второй секции барабана соосно установлен в подшипниках качения горизонтальный цилиндр, на внутренней поверхности которого закреплен шнек, причем независимое вращение цилиндра от дополнительного привода с помощью шнека обеспечивает перегрузку дисперсного материала из одной секции барабана в другую, предотвращая смешивание отработанных сушильных агентов.