Технология производства цементной плитки

Технология изготовления тротуарной плитки: подробное описание процесса

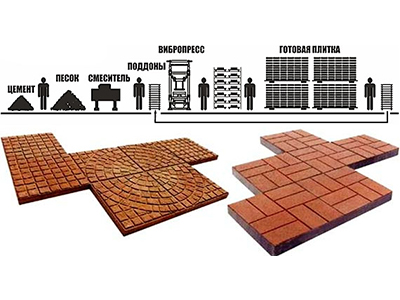

Рис.1

Узел приготовления бетонной смеси

Технология изготовления тротуарной плитки включает в себя несколько основных этапов:

— подготовка форм;

— приготовление бетонной смеси;

— формование на вибростоле;

— выдерживание изделий в течение суток в формах;

— распалубка изделий;

— упаковка и хранение.

ПОДГОТОВКА ФОРМ

Формы для изготовления изготовления тротуарной плитки могут использоваться пластиковые, резиновые и резиноподобные (полиуретановые). Количество циклов формования, которое выдерживают формы, составляет: для резиновых — до 500 циклов, для пластиковых — 230-250, для полиуретановых — 80-100 циклов.

Формы перед заливкой в них бетона смазывают специальными составами или заливают бетон без предварительного смазывания формы. При работе без смазки новые формы обрабатывают антистатиком, после распалубки формы осматривают и при необходимости промывают 5-10 % раствором соляной кислоты.

Для смазки форм можно использовать эмульсол, ОПЛ-1 (Россия) и СЯА-3 (Англия). Для сохранности поверхности формы нельзя использовать смазки, содержащие нефтепродукты. Наносимый на поверхность форм слой смазки должно быть тонким, так как из-за избытка смазки на поверхности готового изделия остаются поры. Смазки эмульсол и ОПЛ-1 наносятся кистью перед каждой заливкой, смазку СРА-3 наносят кистью или напылением. Смазки СВА-3 хватает на 2-3 формовки. Температура при нанесении должна быть 18-20°С.

|

|

|

|

|

|

ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

Для приготовления декоративного бетона лучше использовать бетоносмеситель принудительного действия. В основном порядок приготовления смеси не отличается от приготовления обычного бетона (рис. 1). Пигмент подается примерно за 30 секунд до подачи цемента.

Оптимальный режим перемешивания:

песок + пигмент — 15-20 с;

песок + пигмент + щебень — 15-20 с;

песок + пигмент + щебень + цемент — около 20 с;

песок + пигмент + щебень + цемент + вода + добавки — 1-1,5 мин;

всего — 2-2,5 мин.

Для повышения долговечности бетона, его износоустойчивости и сопротивления удару в бетон можно добавлять также полипропиленовые, полиамидные или стеклянные щелочестойкие волокна длиной 5-20 мм и диаметром 5-50 мкм в количестве 0,7-1,0 кг на 1м3 бетона. Длина волокон должна соответствовать наибольшему диаметру крупного заполнителя в бетоне. Волокна, обладающие хорошей дисперсией, образуют в бетоне трехмерную решетку, которая значительно повышает прочность на изгиб, ударную стойкость и износостойкость бетона.

Полипропиленовое и щелочестойкое стекловолокна вводят с водой затворения; полиамидное волокно вводят в готовую бетонную смесь, т.е. на последнем этапе, при этом время перемешивания смеси увеличивают на 30 -50с.

При использовании добавки микрокремнезема принимают следующий график приготовления бетонной смеси:

песок + микрокремнезем + пигмент — 30-40 с;

песок + микрокремнезем + пигмент + цемент — около 30 с;

песок + микрокремнезем + пигмент + цемент + вода + добавки — 1-1,5 мин.

ФОРМОВАНИЕ НА ВИБРОСТОЛЕ

Готовая бетонная смесь имеет удобоукладываемость ОК = 3-4 см. Поэтому для ее уплотнения используют кратковременную виброобработку. После приготовления бетонной смеси ее укладывают в формы и уплотняют на вибростоле (рис. 2).

Рис.1

Вибростол

При производстве цветной плитки в пластиковых формах для экономии пигмента можно применять послойное формование: первый лицевой слой бетона приготавливается с использованием пигмента, второй слой бетона без него. Для раздельного формования необходимо иметь два смесителя для приготовления бетона первого и второго слоя.

При формовании сначала укладывается лицевой слой цветного бетона толщиной 2 см и уплотняется в течение 40 с. После этого укладывается 2-й слой бетона без пигмента и уплотняется вибрацией еще в течение 20 с. При другой подвижности бетона необходимо подобрать свое время уплотнения на формовочном столе.

ВЫДЕРЖИВАНИЕ ИЗДЕЛИЙ

После формования изделия в формах устанавливаются в штабели высотой 3-8 рядов в зависимости от толщины и конфигурации плитки. Так, например, квадратные плиты ставятся не более чем в 3 ряда. После этого штабели накрывают полиэтиленовой пленкой для предотвращения испарения влаги. Температура выдерживания должна быть не менее 15 °С. Дополнительный подогрев не требуется. После 24 ч выдержки в формах можно произвести распалубку (освобождение изделий из форм).

Распалубку фигурных изделий производят на специальном выбивочном столике с вибрацией (рис. 3), при этом для облегчения распалубки формы с изделиями рекомендуется подогреть 2-3 мин в ванне с горячей водой (температура 45-50 °С). При этом используется эффект высокого теплового расширения полимеров по сравнению с бетоном. Распалубка квадратных плит и фасадной плитки происходит без каких-либо специальных приспособлений. Следует отметить, что распалубка без предварительного нагрева укорачивает срок службы формы приблизительно на 30 % и может привести к браку готовой продукции, особенно у тонких изделий.

УПАКОВКА И ХРАНЕНИЕ

После распалубки плитку укладывают на европоддоны «лицом» к «спине», увязывая их упаковочной лентой. Для обеспечения дальнейшего твердения бетона и сохранения товарного вида изделий их необходимо накрыть полиэтиленовой термоусадочной или стрейч-пленкой. В летнее время отпуск изделий производится при достижении ими 70 % от проектной прочности, что приблизительно соответствует 7 суткам твердения бетона, считая с момента его изготовления. В зимнее время отпуск производится при достижении 100 % от проектной прочности (28 суток с момента приготовления бетона).

В заключение приведем номенклатуру и расчет стоимости оборудования, необходимого для организации цеха по производству тротуарной плитки.

Оборудование и материалы для производства тротуарной плитки

ГОСТ 17608-91 по методу вибролитья *

Метод вибропрессования тротуарной плитки

Технология производства тротуарной плитки методом объемного вибропрессования состоит в формировании бетонных изделий путем виброуплотнения смеси с малым содержанием воды с обязательным последующим пригрузом формующего пуансона.

Процесс проходит на специальных вибропрессах, которые устанавливаются стационарно. Характерной особенностью используемой бетонной смеси является пониженное водоцементное соотношение. Такая характеристика позволяет производить плитку с более высокой прочностью и при этом уменьшать расход цемента. В целом технология производства тротуарной плитки путем вибропрессования позволяет создавать изделия с достаточно высокими показателями морозостойкости (-300F и менее), низким уровнем водопоглощения (менее 5%), четкими геометрическими формами и стабильностью характеристик.

В формировании плитки участвуют две части вибропресса – пуансон и матрица. На поверхности пуансона нанесен рисунок, который и переносится на лицевую сторону плитки. Матрица формирует стенки плитки. Весь процесс формирования изделия происходит на технологических поддонах, которые затем перемещаются на участок, предназначенный для сушки.

В принципе применение метода вибропрессования позволяет изготовлять помимо тротуарной плитки также бордюры, водостоки, стеновые и перегородочные камни.

На сегодняшний день предлагается большое количество самых разнообразных вибропрессов. Но процесс изготовления изделий у всех примерно одинаковый. Так что можно сказать, что технология производства тротуарной плитки путем вибропрессования подразумевает прохождение трех этапов.

Первый шаг – приготовление бетона. На этом этапе требуется дополнительное оборудование – бетономешалка. Справедливости ради надо отметить, что она понадобится и для изготовления литой плитки. При этом если плитка однослойная, можно обойтись одним смесителем, а если двухслойная – понадобится два. Что касается соотношения составляющих смеси, то универсального рецепта не существует. После того, как бетон готов, его подают прямо в матрицу пресса.

Второй этап – формирование изделия. Необходимо отметить, что конкретные действия аппарата на этом этапе будут несколько отличаться в зависимости от модели, но суть состоит в том, что бетонная смесь попадает в матрицу и прижимается сверху пуансоном. Затем включается механизм виброплощадки и вследствие действия виброимпульса происходит уплотнение изделия. Занимает это обычно около 3-5 секунд. Следующий шаг – освобождение плитки от матрицы и пуансона. Зачастую они просто поднимаются, а на технологическом поддоне остается готовое изделие. Теперь его можно перемещать на участок, предназначенный для просушки изделий, а на его место ставить новый поддон.

Третий этап – сушка. Технология производства тротуарной плитки обязательно включает стадию качественной просушки изделий. Дело в том, что именно в этот период достигается необходимая прочность продукции. Обычно применяется два способа просушки – тепловлажная обработка при помощи водяного пара или сушка в производственном помещении. В первом случае потребуются дополнительные расходы, а второй возможен лишь при использовании портландцемента.

После того, как прочность бетона будет составлять 1,5-2,0 МПа (достигается где-то за 5-8 часов) плитку можно снимать с поддонов. При этом поддон отправляется на повторную загрузку.

Таким образом, использование технологии вибропрессования позволяет в достаточно короткие сроки производить большое количество качественной тротуарной плитки. К преимуществам этого метода также можно отнести то, что он в достаточно высокой степени механизирован и, в отличие от литой плитки, не требует большого количества форм для заливки. К тому же большинство вибропрессов имеют большой ресурс усовершенствований, что позволяет изготавливать самые разнообразные изделия.

Вибролитье как проверенная технология производства тротуарной плитки

Вибролитье — относительно простая технология, не требует дорогостоящего оборудования и является одной из самых эффективных способов производства тротуарной плитки высокого качества. Вибролитье основано на заполнении форм подвижным бетоном (высокое водоцементное соотношение).

Возможно Вас также заинтересует следующее:

Чтобы узнать всю интересующую информацию, обращайтесь по телефону или электронной почте.

6 этапов производства тротуарной плитки

Смешивание бетона. На этом этапе смешиваются компоненты для приготовления плитки:

-

Песок по ГОСТ 26633.

Песок по ГОСТ 26633.

- Цемент марки М-500.

- Щебень (ГОСТ 26633) 10мм для плиток толщиной до 50мм и щебень 20мм для плитки больше 50мм.

- Пигмент.

- Пластификатор (необходим для увеличения подвижности бетонной смеси без увеличения количества воды).

Рецептура такова: 1 часть песка смешивается с 1 частью цемента, добавляется 2 части щебня, около 5% красителя и около 2% пластификатора. Для перемешивания используются принудительные бетономешалки, т.к. только они позволяют качественно перемешать все необходимые компоненты (в отличие от гравитационных).

Формовка виброуплотнением. После того как бетон готов — его заливают в формы, расположенные на вибростоле. Раствор уплотняется вибрацией стола, мастер управляет процессом заполненности формы, подбавляя раствор в формы и срезая переизбыток. Очень важно чтобы каждая форма была залита одинаково, точно по краям формы. Только это обеспечивает одинаковость каждой плитки.

Вызревание в формах. Формы с залитым бетоном устанавливают на поддон и относят на ровный стеллаж и накрывают полиэтиленовой пленкой (для сохранения влаги). Время вызревания плитки составляет 48 часов. Меньшее количество времени на выдержку плохо скажется на качестве плитки и существенно увеличит количество брака (при распалубке плитка будет крошиться, ломаться). Очень важно выставить формы на идеально ровный стеллаж, иначе крен может перераспределить раствор в форме и все плитки пойдут в брак. Время выдержки в 48 часов диктует требование о наличии большого количества форм. Для непрерывного литья понадобится количество форм дневной выработки, умноженное на 3.

Выбивка плитки из форм (распалубка). Для эффективного выбивания плитки формы выдерживаются некоторое время (3-5 минут) в чане с теплой водой (50-70 градусов по цельсию). Затем формы переворачиваются и кладутся на вибрационный стол для распалубки. После непродолжительного периода вибрации форма поднимается, плитка остается на столе и укладывается на поддон (лицевая сторона клицевой, нижняя к нижней чтобы грубый нижний край не царапал гладкую лицевую часть).

Очистка форм. После выбивания плитки формы очищаются от бетонных крошек и помещаются в ванночку 7% раствором соляной кислоты. Это необходимо для того чтобы снизить прилипание раствора к форме и обеспечить более легкое выбивание для следующего цикла.

Оборудование для производства тротуарной плитки

Популярность применения тротуарной плитки в качестве дорожного покрытия увеличивается с каждым днем. Это делает бизнес по изготовлению тротуарной плитки более востребованным и, следовательно, прибыльным.

Популярность применения тротуарной плитки в качестве дорожного покрытия увеличивается с каждым днем. Это делает бизнес по изготовлению тротуарной плитки более востребованным и, следовательно, прибыльным.

Необходимое оборудование

Производство тротуарной плитки не требует большого количества станков и прочих устройств. Здесь будет достаточным приобретение:

- бетономешалки;

- вибростолов (заливочного и распалубочного с комплектом рамок для разбивки);

- различные формочки для изготовления тротуарной плитки

За такой минимальный комплект агрегатов и устройств придется раскошелиться примерно на 100-500 тысяч рублей. Однако такая неавтоматизированная линия имеет некоторые отрицательные стороны. Одним из которых является необходимость привлечения ручного труда, а также низкое качество производимых изделий, небольшое количество произведенной продукции за единицу времени и, конечно же, низкая эффективность данного устройства.

Открытие автомобильной мойки — хорошее решение. Узнайте, какое оборудование для автомойки самообслуживания необходимо.

Оборудовать шиномонтаж? Без проблем. Все подробности по ссылке.

Если же бизнес-план предполагает выпуск большего количества тротуарной плитки за короткий промежуток времени, то лучше всего стоит запастись стационарным вибропрессом. Такой агрегат представляет собой механизированную линию по производству тротуарной плитки либо полуавтомат, который способен изготавливать как тротуарную плитку, так и другие бетонные изделия. Цена такого вибропресса колеблется в пределах 1,5 миллиона рублей. Но высокая стоимость быстро окупается за счет высокой производительности и низкого энергопотребления.

Существует 2 наиболее распространенные технологии изготовления тротуарной плитки:

- Вибропрессование;

- Вибролитье.

Для каждой из этих технологий понадобится закупка различного комплекта оборудования. К тому же, способы изготовления тротуарной плитки отличаются уровнями механизации – от практически полноценного ручного труда до полной автоматизации.

Технология производства тротуарной плитки: вибропрессование

Данный способ изготовления тротуарной плитки подразумевает применения специального устройства – вибропресса. Сам процесс изготовления тротуарной плитки происходит следующим образом:

Данный способ изготовления тротуарной плитки подразумевает применения специального устройства – вибропресса. Сам процесс изготовления тротуарной плитки происходит следующим образом:

- С использованием смесителя изготавливается бетонная смесь;

- Подготовленный раствор для изготовления тротуарной плитки передается с применением транспортера от смесителя к вибропрессу;

- Вибропресс участвует в прессовке смеси, формируя тем самым готовые изделия;

- Готовые продукты производства пресса передаются на поддоны либо стеллажи, где вылеживаются в течение 12 часов;

- Высушенные изделия подлежат упаковке и передаются в торговые точки.

Если для производства тротуарной плитки было выбрано автоматизированное оборудование, то все эти шаги производятся лишь одним устройством. Работникам цеха остается только следить за правильностью засыпания пропорций ингредиентов, необходимых для замешивания раствора.

Вибростолы для изготовления тротуарной плитки

При изготовлении тротуарной плитки способом вибролитья потребуется приобретение одного единственного оборудования – вибростола. Вибростолы также могут различаться в зависимости от уровня автоматизации: какие-то имеют автоматизированную линию передачи изделий, какие-то способны автоматически выбивать готовые продукты вибростола и т.д.

При изготовлении тротуарной плитки способом вибролитья потребуется приобретение одного единственного оборудования – вибростола. Вибростолы также могут различаться в зависимости от уровня автоматизации: какие-то имеют автоматизированную линию передачи изделий, какие-то способны автоматически выбивать готовые продукты вибростола и т.д.

Шаги производства тротуарной плитки вибролитьем:

- Заранее подготовленный раствор заливается в формы для изготовления тротуарной плитки;

- Эти самые формы перемещают на стол для изготовления тротуарной плитки, где они будут находиться в течение определенного времени;

- Формы убирают с вибростола и помещают на 12 часов в теплый склад;

- Готовые плиты аккуратно выбивают из форм.

Комплект оборудования для вибролитья обойдется несколько дешевле по сравнению с набором устройств, предназначенных для вибропрессования.

Изделия, полученные путем литья, имеют более ровную, гладкую поверхность, и имеется возможность изготовления плитки различных форм и размеров.

К недостаткам изделий, которые изготавливает оборудование для вибролитья тротуарной плитки, стоит отнести более низкое качество продукции и более высокую себестоимость (объясняется менее экономичным расходованием раствора).

Формы для изготовления тротуарной плитки

Чаще всего для производства использует формы, изготовленные из пластика, резины или полиуретана. В зависимости от материала формы способны выдерживать различное количество циклов: резина может «не терять своей формы» на протяжении 500 циклов, пластик – 250, а полиуретан – 100.

Чаще всего для производства использует формы, изготовленные из пластика, резины или полиуретана. В зависимости от материала формы способны выдерживать различное количество циклов: резина может «не терять своей формы» на протяжении 500 циклов, пластик – 250, а полиуретан – 100.

Перед заливкой заранее подготовленной смеси в формы желательно смазать «посуду» специальными составами. При предпочтении работать без смазок, следует предварительно обработать поверхности форм антистатиком. После снятия изделий из форм, они тщательно осматриваются и при надобности обрабатываются раствором соляной кислоты.

Для смазывания форм можно применять такие вещества как эмульсол, ОПЛ-1 российского производства и СРА-3 производства Англии. Во избежание порчи поверхности форм, не рекомендуются использовать смазки, содержащие нефтепродукты. Смазку на формы стоит наносить тонким слоем, иначе на готовых изделиях могут оставаться видимые поры. Если эмульсол и ОПЛ-1 стоит наносить на формы перед каждой заливкой раствора, то английской смазки хватит на пару формовок.

Хотите открыть компанию по производству окон? Узнайте про изготовление пластиковых окон пвх с большой прибылью и минимальными трудозатратами.

Интересует изготовление клееного бруса? Популярная информация представлена тут.

Смесь для изготовления тротуарной плитки

Бетономешалка принудительного действия окажется незаменимым устройством для изготовления декоративного бетона. Суть приготовления смеси для производства тротуарной плитки ненамного отличается от способа приготовления обычного бетона.

Перемешивание ингредиентов смеси осуществляется в следующем порядке:

- В бетономешалку засыпают песок, и окрашивающий пигмент;

- Затем к вышеперечисленным составляющим добавляют щебень, после чего происходит замешивание в течение 15-20 секунд;

- Эти компоненты дополняют цементом, замешивают смесь в течение 20 секунд;

- Добавляют в смесь воду и специальные добавки и осуществляют замес раствора продолжительностью в 1-1,5 минуты.

С целью увеличения срока службы тротуарной плитки включают в бетонную смесь добавки на основе полипропилена, полиамида или же щелочестойкие волокна.

Щелочестойкие волокна способствуют образованию трехмерной решетки, которая позволяет в несколько раз повысить выносливость, надежность и прочность готового изделия.

Пресс для изготовления тротуарной плитки Рифей-Удар

Вибропресс Рифей-Удар – мощный агрегат, позволяющий производить такие строительные изделия как тротуарная плитка, декоративные камни, кирпич и т.д. Изготовление изделий на данном устройстве осуществляется путем вибропрессования раствора.

Основные показатели производительности:

- шлакоблок – 330 штук за единицу времени;

- полублок – 500 штук за единицу времени;

- тротуарная плитка – 25 кв.м за единицу времени.

Единица времени равна 1 часу.

Вибропрессовочное оборудование Рифей-Удар работает мощностью в 21 кВт, имеет вес в 4,6 тонны и требует занятости 3-4 людей.

Покупатель, сделав выбор в пользу станка для изготовления тротуарной плитки Рифей-Удар, получает высококачественное, автоматизированное оборудование, позволяющее изготавливать различные строительные материалы. Причем в качестве основного ингредиента для замеса раствора могут выбраны песок, шлак, опилки и пр.

Основные достоинства вибропресса:

- быстрая окупаемость;

- экономичность (из-за возможности использовать отходы изделий);

- высокая производительность;

- быстрота монтажа и запуска станка.

Оборудование для вибропрессования тротуарной плитки Мастек-Метеор

Мастек-Метеор находит свое применение при производстве бетонных изделий, в том числе и тротуарной плитки. Здесь используется способ объемного вибропрессования. В качестве «исходников» выступают песок или щебень + цемент + вода.

Отличительной особенностью Мастек-Метеора считается уменьшенная зона формования. Но это не мешает для открытия широких возможностей при изготовлении стройматериалов. Так, всего за одну формовку Метеор способен выдать 3 шлакоблока или 5 полублоков. На этом оборудовании возможно производство 300 видов различных бетонных изделий.

Вибратор для изготовления тротуарной плитки Мастек-Метеор имеет такое устройство

Оборудование установлено на раму. Винтовые домкраты предназначены для регулирования агрегата по высоте, что позволяет выпускать изделия различных габаритных размеров. Готовый раствор загружается из бетономешалки в приемный бункер с использованием специализированного скипового подъемника. Матрица заполняется бетонным раствором путем применения специального приспособления. Благодаря высокой прочности вибростола достигается достаточно сильное уплотнение бетонной смеси. Формовка занимает в среднем около 30 секунд. Поддоны подаются и убираются с ленты вручную.

Вибропресс Форманта-Геркулес

Форманта-Геркулес – вибропресс для изготовления облицовочных и стеновых камней, тротуарной плитки и прочих изделий путем полусухого вибпропрессования. Этот агрегат позволяет выпускать качественную, конкурентоспособную и надежную продукцию.

Форманта-Геркулес – вибропресс для изготовления облицовочных и стеновых камней, тротуарной плитки и прочих изделий путем полусухого вибпропрессования. Этот агрегат позволяет выпускать качественную, конкурентоспособную и надежную продукцию.

Основные достоинства вибропресса Форманта:

- позволяет выпускать большую номенклатуру изделий;

- способен изготавливать двухслойную тротуарную плитку;

- имеет мощный вибрационный блок;

- более экономичное потребление цемента.

Существует огромное количество различного оборудования для изготовления тротуарной плитки. Выбор той или иной установки обуславливается исходя из количества имеющихся денежных средств, необходимого уровня автоматизации оборудования, требуемой производительности, габаритных размеров помещения, где будут располагаться станки.

Песок по ГОСТ 26633.

Песок по ГОСТ 26633.

Открытие автомобильной мойки — хорошее решение. Узнайте, какое оборудование для автомойки самообслуживания необходимо.

Открытие автомобильной мойки — хорошее решение. Узнайте, какое оборудование для автомойки самообслуживания необходимо. Хотите открыть компанию по производству окон? Узнайте про изготовление пластиковых окон пвх с большой прибылью и минимальными трудозатратами.

Хотите открыть компанию по производству окон? Узнайте про изготовление пластиковых окон пвх с большой прибылью и минимальными трудозатратами.