Стеновые керамические материалы кирпич керамические камни

Стеновые керамические материалы кирпич керамические камни

Эффективные керамические материалы имеют небольшой объемный вес, низкий коэффициент теплопроводности; они достаточно прочны и не дороги.

Обычный кирпич не обладает этими качествами. Он имеет высокий объемный вес и высокую теплопроводность. Поэтому в строительной технике предпочитают изделия строительной керамики, которые называются эффективными керамическими материалами (пористые кирпичи, пустотелые кирпичи, пустотелые камни).

Строительный кирпич легковесный

Этот кирпич представляет собой искусственный камень, изготовленный формованием и обжигом из диатомитов (или трепелов) с добавками глин или выгорающих материалов, либо из глин с выгорающими добавками. Количество выгорающих добавок зависит от свойств глины и может составлять 30% и более (по объему). Чем выше пластичность глины, тем больше можно ввести добавок.

Применение легковесного кирпича дает возможность уменьшить толщину стен, а следовательно, и количество кирпича в кладке, облегчить вес конструкции, увеличить площадь помещения при одной и той же кубатуре здания.

Технология производства легковесного кирпича различных видов мало отличается от процесса производства обыкновенного строительного кирпича.

Легковесный кирпич применяется для кладки стен малоэтажных зданий, верхних этажей многоэтажных зданий, а также для заполнения каркасов стен.

Морозостойкость его определяется путем 10-кратного замораживания при -15°. Если после испытания на морозостойкость заметны признаки разрушения, то кирпич следует испытать на предел прочности при сжатии, который должен быть не ниже установленного для предшествующей марки.

Кирпич пустотелый глиняный пластического прессования

Пустотелый кирпич изготовляется из глины с выгорающими и отощающими добавками или без них.

Для производства пустотелого кирпича масса обрабатывается более тщательно, чем- для изготовления обыкновенного кирпича.

Формование его желательно производить на вакуумным прессах со специальным приспособлением (кернами) для получения в кирпиче отверстий. Керны устанавливаются внутри мундштука (при выходе глиняного бруса из пресса) на металлической гребенке, которая крепится к стенкам мундштука.

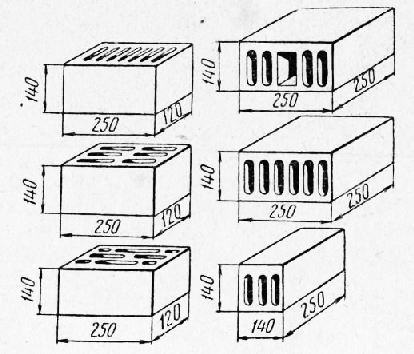

Сквозные отверстия в кирпиче располагаются перпендикулярно к постели; количество отверстий может быть различным.

В настоящее время изготовляется кирпич с 13, 19, 32, 78 отверстиями.

В соответствии с техническими условиями ГОСТ 6316-55 кирпич в зависимости от предела прочности при сжатии и при изгибе по сечению брутто (без вычета площади отверстий) подразделяется на четыре марки: 150, 125, 100, 75.

Поверхность граней кирпича может быть гладкой или риф-пеной Кирпич одинарный должен иметь размеры 250XI20’X88 мм (или 250X120X65), полуторный — 250X 120X 103.

По объемному весу в высушенном состоянии кирпич разделяется на два класса:

класс А — с объемным весом не более 1300 кг/м3;

класс Б — с объемным весом от 1300 кг/м3 до 1450 кг/м3.

Водопоглощение должно составлять не менее 6% веса кирпича, высушенного до постоянного веса. По морозостойкости к пустотелому кирпичу предъявлются те же требования, что и к обыкновенному (15 циклов).

Пустотелый кирпич применяется в каменных конструкциях в соответствии с действующими нормами и техническими условиями проектирования. Основное его применение — кладка стен малоэтажных зданий и заполнение стен каркасных зданий.

Кирпич пустотелый глиняный полусухого прессования

Такой кирпич должен иметь следующие размеры 250X120X88 мм (или 250 X 120 X 65), а по специальному заказу — 250X120X103.

Кирпич изготовляется со сквозными или несквозными пустотами, расположенными перпендикулярно к постелям. Предусмотрен выпуск кирпича с 8 и 18 пустотами. Диаметр пустот соответственно 35-45 мм и 17-18 мм.

Объемный вес кирпича в высушенном до постоянного веса состоянии не должен превышать 1500 кг!смл.

Согласно ГОСТ 6248-59 глиняный кирпич полусухого прессования делится на четыре марки: 150, 125, 100 и 75. Для определения предела прочности при сжатии образец составляется из двух кирпичей и испытывается плашмя.

Водопоглощение пустотелого кирпича должно составлять не менее 8°/о веса кирпича, высушенного до постоянного веса. Предел прочности при изгибе в зависимости от марки бывает различный- 20, 18, 16 и 14 кг!см?. Все остальные требования к пустотелому кирпичу те же, что к обыкновенному.

Пустотелый кирпич, как и обыкновенный, применяется для кладки стен, кирпичных блоков и панелей.

Следует отметить, что в настоящее время из-за своей большой трудоемкости кладка из сплошных и эффективных кирпичей все чаще заменяется изготовленными на заводе вибропанелями. Такой метод использования кирпича дает возможность ускорить процесс возведения стен.

Виброкирпичные панели представляют собой детали, изготовляемые из красного или силикатного кирпича с использованием цементного раствора, прокладочной арматурной сетки и утеплителя. В качестве утеплителя панелей могут применяться минераловатные плиты, пеностекло, фибролит и другие материалы.

Технологический процесс изготовления виброкирпичных панелей в основном состоит из следующих операций: установка, укладка кирпича и раствора в форму металлического каркаса, вибрирование для уплотнения раствора в швах и на поверхности панели, отделка панелей и их твердение.

Панели для наружных стен изготовляются двухслойные и однослойные.

Двухслойные панели изготовляются из кирпича и утепляются пеностеклом. Они могут быть облицованы керамической плиткой. Общая толщина панелей — 260 мм, а размер ее по фасаду 2670X3180 мм.

Однослойные панели изготовляются из крупнопустотных керамических камней и утеплителя — керамзитобетона. Размеры панели 2750X3190X300 мм.

Панели для внутренних стен изготовляются из кирпича и армируются специальными металлическими каркасами. Размер панели 2620X2270X140 мм.

Вес одной виброкирпичной панели около 1900 кг.

Керамические пустотелые стеновые камни пластического прессования

Камни пустотелые изготовляются из глины с добавками или без них путем формования и последующего обжига.

Технология их производства аналогична технологии производства пустотелого кирпича, но отличается более тщательной переработкой глиняной массы. Глину предварительно высушивают, затем измельчают и увлажняют. Формуют камни на вакуумных прессах.

В зависимости от предела прочности при сжатии по сечению брутто (без вычетов площади пустот) камни подразделяют на четыре марки: 150, 100, 75, 5Q.

Камни изготовляются в форме прямоугольных параллелепипедов, с прямыми ребрами и гладкими или рифлеными поверхностями, со сквозными или замкнутыми пустотами, расположенными перпендикулярно к граням камней.

Объемный вес камней Должен быть не более 1400 кг/м3, водопоглощение-не менее 6%. По морозостойкости к ним предъявляются такие же требования как к обыкновенному кирпичу.

Пустотелые камни применяют для кладки наружных и внутренних несущих стен. В наружных стенах они могут выпол-нять также роль облицовки. В этом случае их изготовляют из беложгущихся глин.

Стеклянные блоки

Стеклянные блоки представляют собой полые светопрозрач-ные детали с различной фактурой внутренних или наружных поверхностей. Изготавливают их, сваривая два прессованных стеклянных полублока с последующим обжимом для уменьшения хрупкости. Для производства их применяют бесцветное и цветное стекло.

Стеклянные блоки предназначены для заполнения световых проемов в наружных ограждениях и покрытиях, в лестничных клетках, санитарных узлах, а также для устройства внутренних перегородок. Блоки выпускаются квадратными, прямоугольными и угловыми светорассеивающими или светопрозрачными. Применяют блоки и как штучный материал для кладки, и в виде панелей, изготавливаемых на заводе. При этом отдельные блоки связываются между собой армированными швами из цементного раствора.

Стеклянные блоки имеют довольно высокую прочность, не менее 40 кг/см2, и низкий коэффициент теплопроводности — 0,36 ккал/м ч * град благодаря наличию в них воздушной полости. Эти положительные авойства стеклянных блоков, а также небольшой их вес (1 м2 стены весит 60-70 кг) и высокие декоративные качества определяют большое будущее стеклянных блоков в строительстве. Следует помнить, что к керамическим материалам стеклянные блоки не относятся.

Глиняный лекальный кирпич для заводских дымовых труб

При изготовлении лекального кирпича прямоугольный мундштук пресса меняют на лекальный с требуемым радиусом кривизны.

В зависимости от предела прочности при сжатии и изгибе кирпич подразделяется на три марки: 150, 125 и 100.

Отклонения в размерах не должны превышать: для кирпича по длине ±6 мм, по толщине ±3 мм, по ширине ±4 мм.

Керамические материалы — сырье, общая технология изготовления, номенклатура изделий и область использования. Глиняный кирпич и эффективные стеновые керамические материалы — технология изготовления, свойства и область применения.

Керамические материалы -полученные из глины с последующим их обжигом.

Сырье: глины, отощающие добавки и плавни

Глины состоят из глинистых минералов каолинита, монтмориллонита и гидрослюд. Встреч. кварц, полевые шпаты

Отощающие добавки (песок, шлак, зола, обожженная глина) — уменьш.пластичность, температуру спекания, усадку при сушке и обжиге

Порообразующие добавки — выгорающие (опилки, уголь, торф)

Плавни — для снижения температуры плавления (доломиты, тальк, полевые шпаты, жел.руды)

Основные свойства: пластичность, усадка, огнеупорность

Огнеупорность — способность противостоять воздействию высоких температур, не расплавляясь

Огнеупорные (больше 1580 градусов) — беложгущиеся каолинитовые глины — для изготовления фарфора, фаянса и огнеупоров

Тугоплавкие (1350-1580) — состоят из окислов железа, кварц.песка и др.примесей — облицовочный, лицевой и дорожный (клинкерный) кирпич

Легкоплавкие (меньше 1350) — содерж. примесы окислов железа, кварц.песка, известняка и органические примеси. — используются в кач-ве грубой строительной керамики (кирпич, черепица), легких заполнителей (керамзит)

Керамос — гончарная глина

Область использования:

1.стеновые материалы (кирпич, керам.камни и блоки)

2.кровельные материалы (черепица, блоки)

3.внутр.облицовка (майоликовые — из цветной глины, фаянсовые плитки)

4. материалы для полов (плитки разл.формы, гладкие и шероховатые, покрытые глазурью и ангобом, терракотовые плитки)

Общая схема производства керамических изделий:

2.приготовление керам. массы и формование изделий (пластический, полусухой, сухой, шликерный (мокрый) способ)

3. сушка изделий (до влажности 8-10% в сушильных сараях или сушилках)

4.обжиг — 110 градусов — теряется свободная вода

550-750 — удаляется химически связанная вода

более 1000 — глина распадается на окислы, происходит спекание глин (образование черепка)

5. покрытие изделий защитными и декоративными составами

ангоб — тонкий слой белой или цветной глины, наносимый на поверхность до обжига

глазурь — тонкий стеклообразный слой

Пластичный способ — влажность 18-25%, формование с помощью ленточных прессов (экструдер) глиняных брусьев требуемого сечения, потом разрезаются на изделия

Полусухой способ (плитки кафельные, кирпич, камни лицевые)

Сухой способ (плитки для полов, дорожный кирпич, материалы из фаянса и фарфора)

Шликерный способ — шликер влажность 40-45% (фарфоровые и фаянсовые изделия)

Обыкновенный глиняный кирпич изготавливается из глины, прошедшей обжиг при температуре от 800 до 1000 градусов цельсия, под воздействием которой происходит изменение ее цвета. Качественно обожженный кирпич должен иметь красный цвет. Пережженный кирпич (железняк) характеризуется темной окраской и иногда стекловидным оттенком. Он отличается большей прочностью, но плохо впитывает влагу, поэтому плохо сцепляется с кладочным раствором. Недожженный кирпич имеет бледно-розовую окраску и отличается большой поглощаемостью влаги и низкой прочностью, при ударе издает глухой звук.

Обыкновенный красный кирпич должен быть пористым и не содержать посторонних примесей, при постукивании должен издавать чистый «металлический звук», а при падении разбиваться на крупные куски, а не рассыпаться па мелкие кусочки. Кроме того, он должен иметь ровные грани без сквозных трещин и сколов, прямые углы и острые кромки. Стандартные размеры кирпича: 250x120x65 мм (+- 2 мм по всем сторонам). Масса — около 3,5-3,8 кг.

Обыкновенный керамический кирпич, благодаря достаточно высоким показателям физико-механических свойств и долговечности широко применяют в современном строительстве для кладки наружных и внутренних стен зданий, фундаментов, дымовых труб и других конструкций. Кирпич полусухого прессования нельзя применять для кладки цоколей, фундаментов и наружных стен влажных помещений.

Эффективные стеновые керамические изделия.

Пустотелый кирпич пластического формования имеет сквозные щелевидные или круглые отверстия, а полусухого прессования — сквозные или несквозные пустоты различной формы.

Пористо-пустотелый кирпич получают аналогично пустотелому, но в состав керамической массы вводят выгорающие добавки.

Керамические стеновые камни выпускают больших размеров и объемов, чем кирпич. Технология производства их незначительно отличается от технологии пустотелого кирпича пластического формования. По плотности эти виды кирпича и камней подразделяют на условно-эффективные, улучшающие теплотехнические свойства стен, и эффективные, позволяющие уменьшить толщину стен по сравнению с толщиной стен из обыкновенного кирпича.

Наличие пустот не только снижает плотность и массу таких изделий, но и ускоряет процессы их сушки и обжига, так как изделие прогревается быстрее и равномернее через наружные и внутренние поверхности. Поэтому пустотелые кирпич и камни имеют меньше дефектов, а прочность (марка) их, несмотря на большой процент пустот (до 37%), такая же, как у обыкновенного кирпича, кроме камней с горизонтальными пустотами, у которых марка значительно ниже (25. 50). Пустотелые кирпич и камни применяют наравне со сплошным, за исключением кладки фундаментов, подземных частей стен, печей, дымовых каналов и стен помещений с влажным режимом эксплуатации.

Практическая работа №10 «Методика определения свойств стеновых керамических материалов в соответствии с ГОСТом»

план-конспект занятия

Цель работы: Изучить методику определения свойств стеновых керамических материалов в соответствии с ГОСТом»

Скачать:

| Вложение | Размер |

|---|---|

| prakticheskaya_rabota_no10_metodika_opredeleniya_svoystv_stenovyh_keramicheskih_materialov_v_sootvetstvii_s_gostom.doc | 79.5 КБ |

Предварительный просмотр:

Практическая работа №10

«Методика определения свойств стеновых керамических материалов в соответствии с ГОСТом»

Цель работы: Изучить методику определения свойств стеновых керамических материалов в соответствии с ГОСТом»

1. Виды керамических материалов и их классификация

Керамическими называют изделия и материалы, получаемые из глиняных масс или из их смесей с минеральными добавками путем формования и обжига.

Производство керамических изделий (в основном бытового назначения — посуда, вазы и т. п.) зародилось в глубокой древности, несколько тысяч лет до нашей эры. Значительно позднее стали изготовлять керамические строительные материалы — черепицу, облицовочные плиты и кирпич.

Сегодня керамические материалы и изделия используют для возведения стен и покрытий зданий, облицовки полов, стен, фасадов, кладки печей и дымовых труб, устройства канализации и дренажа и для других целей. Материал (тело), из которого состоят керамические изделия, в технологии керамики называют керамическим черепком.

Строительные керамические изделия классифицируют по структуре керамического черепка, по их конструктивному назначению, состоянию поверхности и т.д.

По конструктивному назначению керамические материалы и изделия разделяют на следующие группы:

1. стеновые (кирпич, камни керамические, стеновые блоки и панели из кирпича);

2. для перекрытий (пустотелые камни, балки, панели перекрытия и покрытия из керамических камней);

3. для облицовки фасадов зданий (кирпич и керамические лицевые камни, фасадные плитки, ковровая керамика и др.);

4. для внутренней облицовки (глазурованные плитки и фасонные детали к ним, плитки для полов);

5. кровельные (глиняная черепица, пазовая штампованная и ленточная, плоская и волнистая ленточная и др.);

6. трубы канализационные и дренажные;

7. санитарно-технические (раковины, унитазы, смывные бачки и др.);

8. кислотоупорные (кирпич, плитки, трубы);

9. дорожные (кирпич, камни);

10. теплоизоляционные (пористо-пустотелые кирпичи и камни, перлитокерамика и др.);

11. заполнители для легких бетонов (керамзит, аглопорит);

12. огнеупорные (кирпич и фасонные изделия).

По структуре черепка различают пористые и плотные керамические материалы. У пористых материалов черепок в изломе тусклого землистого вида, легко впитывает воду, пористость его более 5%. К пористым керамическим изделиям относят: кирпич, пустотелые камни, черепицу и др. Плотные материалы — белые или равномерно окрашенные, имеют спекшийся в изломе блестящий раковистый черепок, пористость которого не превышает 5%, не пропускают жидкости и газы. Среди плотных керамических изделий следует назвать плитки для полов, кислотостойкий кирпич и др.

Керамические изделия могут быть также глазурованными и неглазурованными. Глазурь — стекловидное покрытие, закрепленное обжигом, придает изделиям стойкость к внешним воздействиям, водонепроницаемость и высокие декоративные качества.

2. Методика определения марки всех видов керамического кирпича.

Марка кирпича и камней устанавливается по результатам их испытания на прочность при сжатии и изгибе для всех видов кирпича и только при сжатии для камней, проводимых в соответствии с ГОСТ 8462-85.

Испытания проводят на сухих образцах. Влажные образцы перед испытанием выдерживают не менее 3 сут в закрытом помещении при температуре (20±5)°С и подсушивают в течение 4 ч при температуре (Ю5±5) °С.

Образцы, отобранные для испытаний по внешнему виду, наличию дефектов и внешнему виду, должны удовлетворять требованиям стандарта (ГОСТ 530-95).

Предел прочности при сжатии кирпича определяют на образцах из двух целых кирпичей или из двух половинок. Кирпич делят на половинки распиливанием или раскалыванием. Кирпичи (или половинки) укладывают постелями друг на друга. Половинки размещают поверхностями раздела в противоположные стороны.

Испытания керамических камней проводят на целых образцах.

Опорная грань (постель) у кирпича и камней пластического формования всегда имеет существенные отклонения от плоскости, что не обеспечивает равномерности распределения нагрузки на всю плоскость образца. Поэтому при подготовке образцов к испытаниям производят выравнивание поверхностей, которые в конструкции и, соответственно, при испытании располагаются перпендикулярно направлению сжимающей нагрузки.

Части половинок кирпича (или целые кирпичи) и опорные поверхности кирпича и камней стандарт рекомендует соединять и выравнивать цементным раствором. Состав раствора по ГОСТ 8462—85: цемент марки не ниже 400 – 1 мае. ч; песок крупностью не более 1,25 мм – 1 мае. ч; В/Ц- 0,40…0,42.

Изготовление образца для испытаний кирпича производят следующим образом. Кирпичи или его половинки полностью погружают в воду на 1 мин. После этого на горизонтально установленную пластину (металлическую или стеклянную) толщиной не менее 5 мм укладывают лист бумаги, слой раствора не более 5 мм и первый кирпич или его половинку. Затем опять слой раствора и второй кирпич (половинку). Излишки раствора удаляют, а края бумаги загибают на боковые поверхности образца. В таком положении образец выдерживают в течение 30 мин. После этого образец переворачивают и выравнивают другую опорную поверхность.

Общий вид образца, подготовленного к испытаниям, представлен на рис. 1, а. Отклонение от параллельности выравне-ных опорных поверхностей образца, определяемое по максимальной разности любых двух его высот, не должно превышать 2 мм.

Рис. 1. Схема испытаний кирпича на сжатие (а) и изгиб (6) при определении его марки по прочности: 1 – плита пресен; 2 – выравнивающий материал; 3 – кирпич

Выравнивание опорных поверхностей при изготовлении образца из керамического камня производят в той же последовательности.

Образцы после изготовления выдерживают 3 сут при температуре (20±5)°С и относительной влажности воздуха 60…80% для твердения цементного раствора.

Образцы из кирпича полусухого прессования испытывают «насухо», не производя выравнивания их поверхностей цементным раствором.

Кирпичи и камни пластического формования допускается испытывать на образцах, подготовленных другими способами:

а) опорные поверхности выравниваются шлифованием;

б) выравнивание производится гипсовым раствором;

в) с помощью прокладок из технического войлока, резино тканевых пластин (транспортерные ленты), картона и других материалов.

Образцы, изготовленные с применением гипсового раствора, испытывают не ранее чем через 2 ч после формования.

Стандарт оговаривает, что при арбитражных проверках и проверках потребителем образцы кирпича и керамических камней готовят, соединяя и выравнивая их по указанному выше методу, т. е. при помощи цементного раствора.

Испытания образцов производят в следующей последовательности. Образцы измеряют с погрешностью до 1 мм для вычисления площади его рабочей поверхности. Площадь поперечного сечения образца £ (м2) вычисляют как среднее арифметическое значение площадей верхней и нижней граней.

На боковые поверхности образца наносят вертикальные осе вые линии, с помощью которых образец устанавливают в цен тре плиты пресса. Наиболее пригоден для проведения испыта ний кирпича пресс с максимальным усилием 500 кН (50 т).

Образец прижимают верхней плитой пресса и включают масляный насос. Скорость подачи нагрузки должна быть такой, чтобы разрушение образца происходило через 20…60 с после начала испытаний.

Предел прочности при сжатии испытуемой партии кирпича и камней вычисляют с точностью до 0,1 МПа как среднее арифметическое значение результатов испытания всех пяти образцов.

Для определения марки кирпича проводят еще одно испытание — на изгиб.

Предел прочности при изгибе определяют на целом кирпиче по стандартной схеме.

В местах опирания и приложения нагрузки поверхность кирпича пластического формования выравнивают цементным или гипсовым раствором, шлифованием или с помощью прокладок.

У образцов перед испытанием измеряют с погрешностью 1 мм высоту и ширину в месте приложения нагрузки. Размеры вычисляют как среднее арифметическое значение результатов измерений двух средних линий на противоположных гранях образца.

При испытании образцов на изгиб используют специальное приспособление, фиксируемое на нижней плите пресса. Приспособление состоит из двух катков (подвижного и неподвижного), на которые устанавливается испытуемый кирпич. Сверху вдоль центральной линии (по выравнивающему слою) устанавливается каток, передающий нагрузку от верхней плиты пресса. Вся установка должна строго центрироваться. Диаметры применяемых катков — 10…20 мм; материал — сталь.

Кирпич с несквозными пустотами устанавливается так, чтобы пустоты располагались в растянутой (нижней) зоне образца.

Для испытаний рекомендуется пресс с максимальным усилием не более 50 кН (50 т). Нагрузка, подаваемая на образец, должна возрастать со скоростью, обеспечивающей его разрушение через 20…60 с после начала испытаний.

Предел прочности при изгибе образцов в партии вычисляют с точностью 0,05 МПа, как среднее арифметическое значение результатов испытаний установленного стандартом количества образцов. При вычислении предела прочности при изгибе не учитывают образцы, значение предела прочности которых имеет отклонения от среднего значения предела прочности всех образцов более чем на 50% (по одному в каждую сторону).

3. Методика определение морозостойкости всех видов керамического кирпича.

Морозостойкость керамических изделий определяют, как способность насыщенных водой образцов противостоять разрушающему воздействию замерзающей в порах и трещинах воды.

Морозостойкость зависит, прежде всего, от качества обжига керамических изделий, величины и характера пористости, степени насыщения пор водой, скорости промерзания изделий.

Для определения морозостойкости существует прямой стандартный метод попеременного замораживания и оттаивания образцов в специальных холодильных установках и целый ряд косвенных методов.

Определение морозостойкости проводят по ГОСТ 7025-91 «Методы определения водопоглощения, плотности и контроля морозостойкости». Используют пять целых образцов. Перед испытанием несмываемой краской фиксируют трещины, около ребер и другие дефекты. Образцы высушивают до постоянной массы и взвешивают, затем насыщают водой, как при определении водопоглощения.

Замораживание образцов в морозильной камере и их оттаивание производят в контейнерах, сваренных из стальных стержней или полос. Замораживают образцы при температуре –15-20 о С; началом замораживания считают момент установления в камере температуры –15 о С. Продолжительность одного замораживания образцов при установившейся температуре воздуха в камере –15 о С должна быть 4 ч.

После окончания замораживания образцы в контейнерах полностью погружают в сосуд с водой, температура которой должна быть 15-20 о С. Ее поддерживают на этом уровне в течение всего периода оттаивания образцов.

Продолжительность одного оттаивания образцов в воде должна быть не менее 2 ч.

Осмотр образцов производят после их оттаивания. Образцы считают выдержавшими испытание, если после требуемого числа циклов замораживания и оттаивания они не разрушаются или на их поверхности не будет обнаружено видимых повреждений.

При оценке морозостойкости кирпича по потере массы после проведения требуемого числа циклов замораживания и оттаивания образцы высушивают при температуре 105-110 о С до постоянной массы.

Потерю массы М образцов кирпичей вычисляют по формуле:

где m 1 – масса насыщенного образца перед испытанием, г.

m 2 – масса насыщенного водой образца после испытания его на морозостойкость, г.

Внешним осмотром устанавливают наличие недожога в контролируемом кирпиче, для чего сравнивают отобранные образцы с эталоном (нормально обоженным кирпичом). Более светлый цвет кирпича, чем у эталона («алый» кирпич), и глухой звук при ударе по кирпичу молотком указывают на наличие недожога. Пережженный кирпич характеризуется оплавлением, вспучиванием, имеет бурый цвет и, как правило, искривлен. Недожженный и пережженный кирпич являются браком.

После внешнего осмотра кирпич измеряют по длине, ширине и толщине, а также определяют искривление поверхностей, ребер и длину трещин. Линейные размеры кирпича и размеры трещин проверяют металлической линейкой с точностью до 1 мм. Кирпич одинарный должен иметь следующие размеры, мм: длину 250, ширину 120 и толщину 65. Допускаемые отклонения размеров не должны превышать: по длине ±5, по ширине ±4, по толщине ±3 мм.

Кирпич должен иметь форму прямоугольного параллелепипеда с прямыми ребрами и углами, четкими гранями и ровными лицевыми поверхностями. Результаты измерений сравнивают с данными, регламентированными ГОСТ 530-95 «Кирпич и камни керамические»:

а) искривление граней и ребер должно быть не более 3 мм;

б) сквозные трещины на ложковых гранях на всю толщину кирпича протяженностью по ширине кирпича до 30 мм включительно, не более одной;

в) отбитостей при притупленности ребер и углов размером по длине ребра должно быть не более 15 мм не более двух.

Известковые включения (дутики), вызывающие разрушение кирпича, не допускаются.

Стеновые керамические материалы. Свойства и применение. Какими показателями характеризуется качество керамического кирпича? Маркировка кирпича и керамических камней.

Стеновые керамические изделияпредназначены для кладки и облицовки несущих и самонесущих стен и других элементов зданий и сооружений, а также для изготовления стеновых панелей и блоков. Их изготовляют в виде правильного параллелепипеда. Кирпич изготавливают полнотелым и пустотелым, камень — только пустотелым. Пустоты в изделиях могут быть сквозными или несквозными и располагаться перпендикулярно (вертикальные) или параллельно постели (горизонтальные). По способу формования изделия стеновой керамики подразделяют на изделия, получаемые пластическим формованием и полусухим прессованием. Стеновые изделия подразделяют на рядовые и лицевые. Рядовые изделия предназначены для обеспечения эксплуатационных характеристик кладки. Лицевые изделия, кроме обеспечения эксплуатационных характеристик кладки, выполняют функции декоративного материала.

Для производства изделий стеновой керамики используют глинистое сырье, трепел, диатомит, лессы, промышленные отходы, минеральные и органические добавкиКерамический кирпич. Одинарный 120х250х65, утолщенный 120х250х88, модульный 288х138х63. Кирпич выпускают полно- и пустотелым. Кол-во пустот, их вид и конфигурация опред-ся теплотехническим расчетом. К кирпичу предъявляются требования по внешнему виду 9для соответствия – эталон). Если кирпич более светлый и при простукивании имеет глухой звук, то это недожог. Если кирпич имеет боле темный цвет, звук – дребезжащий, грани могут быть оплавлены – пережог. Недожог и пережог не допускаются. Не допускаются и «дутики» — известковые включения. Кирпич обязательно проверяют на точность размеров (отклонения по длине, ширине, высоте, параллельность граней и рёбер, наличие трещин, отбитостей). В зависимости от средней плотности кирпич и камни разделяют на след. 3 группы(камни всегда только пустотелые и отличаются только по размерам): 1. Эффективные — ρс 3 (кирпич), ρс 3 (камни);2.условно-эффективные ρс =1400(1460)..1600 кг/м 3 3. Обыкновенный кирпич ρс >1600 кг/м 3 . Основной характеристикой кирпича является его марка по прочности на сжатие и на изгиб. Для определения марки испытывают 5 образцов на сжатие и столько же на изгиб, на сжатие используют образец или из 2 половинок, или из 2 кирпичей. По прочности кирпич подразделяют на марки М100, М125, М150, М175, М200, М250, М300; крупноформатные камни – М35, М50, М75, М100, М125, М150, М175, М200, М250, М300; кирпич и камень с горизонтальными пустотами – М25, М35, М50, М75, М100. По морозостойкости кирпич выпускается F25, F35, F50. . Изделия из трепела и диатомита. Получают кирпич и камни, но по сравнению с керамическими они имеют меньшую среднюю плотность. Эффективные – 700-1000, условно-эффективные – 1000-1300, условно-эффективные — >1300. И трепелы, и диатомиты в значительно меньшей степени изменяют размеры и объем при обжиге, хорошо выдерживают температуры до 900°С и более. Изделия более дорогостоящие, но их часто применяют для кладки футеровки печей, используют при производстве строй. материалов и в металлургической промышленности. Для снижения теплопроводности промышленность выпускает поризованные крупные блоки, которые за счет своей пористой структуры имеют значительно меньшую теплопроводность. Поризация идет за счет введения пенно-, газообразующих добавок.И камни, и блоки могут выпускаться любых размеров. Принято соотносить объем таких изделий к объему кирпича нормального формата. Для идентификации строительства из кирпича или камней могут выпускать виброкирпичные панели: одно-, двух- (кирпич и утеплитель), трехслойные.