Как разводить цемент с песком для тротуарной плитки

Цементно-песчаная смесь под брусчатку

Для основания дорожки берут песок или щебень. По отдельности песок и щебень быстро вымываются из под плитки, и дорожка расходится, поэтому используют смесь цемента и песка. Почему именно цементно-песчаную смесь, а не один цемент? На бетонном основании будет скапливаться вода, зимой она замерзнет, весной плитка отклеится от основания. Смесь песка и цемента обеспечивает лучшее сцепление материала. В магазинах продаются сухие готовые смеси, но многие предпочитают сделать раствор самостоятельно.

Цемент М-300 подходит для создания прочной бетонной поверхности, М-200 — для ремонта дорожек. Но мастера советуют брать марки от М-400 и выше, лучше без минеральных добавок. Они быстро схватываются и очень прочные. Чем больше цифра в марке цемента, тем больше песка понадобится. Для М-400 надо взять 5 частей, для М-600 — 6 частей.

Тротуарную плитку укладывают «сухим» и «мокрым» способом. Смесь готовят, после того, как уложено основание. Используют только чистый мелкий просеянный песок. Он обязательно должен быть сухим. Любые посторонние примеси ухудшают сцепление с плиткой. Смесь разводят чистой холодной водой (пресной).

«Сухая» укладка

Сухой цементно-песчаный раствор (без добавления воды) насыпают слоем толщиной от 3 см. Укладывая плитку на него, проверяют уклон, чтобы плитки не разъехались. Если есть уклон, под плитку подсыпают еще смеси. Ходить по такой дорожке можно будет через 2-3 дня. Для сухой укладки подходит цементная смесь меньшей плотности 1:3 (одна часть цемента, три части песка без воды). Можно использовать цемент марки М-400.

.jpg)

«Мокрая» укладка

Для мокрой укладки нужно твердое основание, например, бетон толщиной 13 см. Для этого убирают часть земли, засыпают щебень, песок и заливают бетоном. При «мокром» способе готовят цементно-песчаную смесь с водой. Иногда добавляют клей ПВА, чтобы плитка держалась прочнее, или краситель, чтобы дорожка выглядела аккуратнее. Песок и цемент смешивают в выбранных пропорциях. Доливают воду и размешивают до консистенции густой сметаны. Потом добавляют пластификаторы, красители или клей. На литр воды — 1 грамм красителя. Смесь лучше замешивать в бетономешалке или насадкой-миксер для дрели или перфоратора, хотя можно и вручную. Перемешивать нужно 2-3 минуты. Оставляют на 15 минут и снова перемешивают. Теперь раствором можно пользоваться. Выкладывают смесь слоем 30-50 мм. Одновременно укладывают 0,5 кв м плитки и двигаются дальше. Раствор можно использовать в течение 2 часов, потом нужно будет долить воды и размешать еще раз. Готовая сухая смесь расходуется из расчета 17-22 кг на кв м, если толщина дорожки 10 мм. Дорожка будет готова к использованию через 2-3 дня.

Швы между плитками засыпают песком или используют затирку для швов. Цементно-песчаной смесью заполнять швы не стоит, так как после дождя появляются разводы, дорожка станет жесткой.

Существуют две технологии производства тротуарной плитки

Этими способами получают разнообразные бетонные элементы с низкой пористостью и идеальной лицевой поверхностью (малое содержание воды в бетонной смеси и плотная укладка бетонной смеси за счет вибрирования или вибропрессования). Принципиальных преимуществ у каждого из этих методов нет, однако, гарантированное качество тротуарной плитки легче достигается при использовании метода вибролитья с использованием пластифицирующих добавок.

Метод вибролитья заключается в том, что уплотнение бетонной смеси происходит в формах на вибростолах, под действием вибрации, вызываемой электромеханическими вибраторами. Метод не новый, все железобетонные плиты панельных домов, фундаментные блоки, пролеты и опоры мостов, аэродромные плиты, дорожные бордюры, столбы ЛЭП, канализационные дренажные трубы, плотины ГЭС являются вибролитыми.

По ГОСТ 17608-91 «Плиты бетонные тротуарные», к тротуарной плитке предъявляются жесткие требования по морозостойкости, прочности, водопоглощению и истираемости. Для приготовления бетона обычно используют портландцемент М500Д0 в клинкере которого содержание С3А не должно превышать 8%. Мелкий заполнитель – песок с модулем крупности не ниже 2 . Крупный заполнитель — щебень из горных пород (например, гранитный) фракции 5-10 мм (ГОСТ 8267-82). Вода для бетонных смесей должна удовлетворять требованиям ГОСТ 23732-79.

Однослойная технология производства тротуарной плитки состоит из следующих основных операций:

подготовка форм для изготовления плитки; приготовление бетона и заливка форм; формование на вибростоле; выдержка в течение 1-2 суток в формах; распалубка изделий; упаковка и хранение.

Внешний вид и качество такой плитки хуже, чем сделанной по двухслойной технологии.

Двухслойная технология

Технологические операции:

- В меньшем бетоносмесителе приготавливается бетон с пигментом для первого слоя (для серой плитки красителя в лицевом слое нет), а в большем бетоносмесителе без пигмента для второго.

- На вибростоле плотно раскладываются формы.

- Первый слой бетона раскладывается слоем в 1-2 см, покрывая дно формы, и вибрируется.

- Добавляется второй слой бетона без пигмента до краев формы и вибрируется.

- Формы укладываются для сушки.

- Формы выбиваются и плитка складируется для набора прочности.

Бетоносмеситель желательно использовать не гравитационный, а принудительного действия. Компоненты для тротуарной плитки и брусчатки: щебень твёрдых нерудных пород фракции 3-10 мм; песок; портландцемент марки 400 и выше (бездобавочный); химические добавки (пластификатор С-3, модификатор бетона ПФМ-НЛК, и т.д.); сухие пигменты (красители); вода, фибра.

Формы могут быть резиновые (до 500 циклов использования), пластиковые (до 250 циклов), полиуретановые (до 100 циклов) и перед заливкой могут смазываться специальными составами. Без смазки новые формы обрабатывают антистатиком, после распалубки осматривают, при необходимости обрабатывают 5-10 % раствором соляной кислоты (мыть формы в кислоте большей концентрации опасно для здоровья) и промывают водой. Температура при нанесении смазки 18-20°С. Смазку СRА-3 (на 2-3 формовки) наносят кистью или напылением. Смазки эмульсол и ОПЛ-1 наносятся кистью перед каждой заливкой. Нельзя использовать смазки, содержащие нефтепродукты.

Первый слой обеспечивает прочностные характеристики и внешний вид плитки. Вибратор включается на 5 — 30 секунд, бетон должен покрыть дно формы ровным слоем. Вибрация должна быть умеренной, бетон должен уплотняться под собственной тяжестью. При разной подвижности бетона время уплотнения подбирается.

Второй слой имеет несколько иной состав и задаёт необходимую толщину и прочность изделия. Вибратор включается на 5-20 сек. После заполнения формы и окончания вибрации бетон в формах тщательно заглаживается, а при недостаточном количестве добавляется и затирается без вибрации. Заглаженные формы ставятся на поддоны слоями (на прокладочные листы). Количество слоев 10 – 12. Поддоны накрываются полиэтиленовой пленкой, для исключения высыхания. Сушка форм — до 2 суток в естественных условиях при температуре не менее 15 °С.

Перед выбивкой формы нагреваются до 50-70 градусов в водяной ванне не более 2 минут. При этом используется эффект высокого теплового расширения полимеров по сравнению с бетоном. Нагретая форма помещается на вибростол для выбивки. Распалубка без предварительного нагрева укорачивает срок службы формы приблизительно на 30 % и может привести к браку, особенно у тонких плиток.

После распалубки плитка укладывается на поддоны, и накрывается полиэтиленовой термоусадочной пленкой для дальнейшего твердения и сохранения товарного вида. Летом отпускать плитку потребителям можно при достижении 70 % прочности, что соответствует 7 суткам твердения с момента изготовления бетона. Зимой отпуск производится при достижении 100 % прочности (28 суток с момента приготовления бетона).

Для повышения долговечности, износостойкости и сопротивления удару в бетон добавляют полипропиленовые, полиамидные или стеклянные щелочестойкие волокна.

Для улучшения эффекта растекания бетона по поверхности формы используются комплексные добавки (пластифицирующие, воздухововлекающие и гидрофобизующие), что увеличивает подвижность бетона без увеличения количества воды, улучшает прочностные и морозостойкие характеристики плитки.

Ниже приведен ориентировочный расход компонентов бетонной смеси на 100 м. кв. плитки толщиной 6 см: цемент — 3,6 т; щебень гранитный фракции 5-10 мм — 4, 5 т; песок — 5 т; пластификатор С-3 — до 0, 7 % от массы цемента; воздухововлекающая добавка СНВ — до 0, 02 % от массы цемента; пигмент – 2-5 % от массы цемента. Всего приблизительно получится 6 куб. м бетона.

Для приготовления высокопрочного (до 70 МПа), морозостойкого (300 циклов), мелкозернистого бетона без гранитного щебня применяют портландцемент М500ДО, песок и комплексную добавку состоящую из микрокремнезема (10% от массы цемента) и суперпластификатора С-3 (1% от массы цемента).

Для производства квадратных плит различной толщины, фигурной брусчатки, фасадной плитки, водосточных желобов или декоративных заборов высотой до 2 м нужно помещение площадью 200-300 кв. м, трехфазное электропитание, две бетономешалки (лопастные принудительного действия), один-два формовочных стола, вибростол расформовочный, вибросито для просеивания песка, тележка для транспортировки продукции, грузоподъемные устройства, ванна с электронагревательными элементами и пластиковые формы. Мощность электрооборудования до 5,0 кВт. Количество персонала 8-10 человек.

Примеры рецептуры бетона

Первый — фактурный слой обеспечивает основные качественные показатели плитки: низкую истираемость и водопоглощение; высокую морозостойкость.

Пример состава бетона марки М700, F300 (истираемость 0,3 г/см кв., водопоглощение 1,6 %) на 1 м3:

портландцемент М500 Д0 (ГОСТ 10178-85) — 600 кг; песок строительный (модуль крупности 2-3 , ГОСТ 8736-93) — 1550 кг; вода (ГОСТ 23732-79) — 180л; микрокремнезем (массовая доля SiO2, не менее 85%) — 60 кг; фибра полипропиленовая L=12мм — 0,8 кг; пигмент (3 % от массы цемента) — 18 кг; суперпластификатор С-3 — 6кг.

Второй — основной слой задает плитке желаемую толщину и является основным носителем прочности.

Пример состава бетона марки М600, F200 (истираемость 0,4 г/см кв., водопоглощение не более 5 %) на 1 м3: портландцемент М500 Д0 (ГОСТ 10178-85) — 600 кг; песок строительный (модуль крупности 2-3 , ГОСТ 8736-93) — 840 кг; щебень гранитный (ГОСТ 8267-82) — 750 кг; вода (ГОСТ 23732-79) — 170л; суперпластификатор С-3 0, 5 % от массы цемента (ТУ 2481-001-04815236-97) — 3 кг.

Чтобы сделать качественную плитку с заданными свойствами необходимы хорошие знания технологических «тонкостей» и большой практический опыт, т.к. причин возникновения брака, как явных, так и проявляющихся со временем может быть множество.

На качество производимой плитки, в первую очередь, влияют: сырье, правильный состав бетона и условия сушки в естественных условиях.

При изготовлении бетона особенно тщательно надо следить за водоцементным соотношением: недостаточное количество воды не позволит цементу прореагировать, а также сильно снизит подвижность бетона, переизбыток воды крайне негативно скажется на прочностных характеристиках бетона после его затвердения. Поэтому, при приготовлении бетонной смеси учитывайте влажность песка и щебня. Например, если расход песка 1000 кг при влажности 3%, то количество воды в песке 30 л. Если вы добавляете на замес 400 кг цемента, то количество воды должно быть 120 литров, т.к. отношение количества воды к цементу не должно быть более 0,3 при сухих заполнителях. Пластификатор С-3 добавляется в водном растворе и это также входит в 120 литров. Количество воды в 30 % растворе добавки 6 литров. Таким образом, количество воды необходимое для бетона 120-30-6=84 литра.

Щебень не должен содержать более 25% по массе зерен пластинчатой и игловатой формы. Марка щебня по прочности на сжатие должна быть более 1200, по морозостойкости не меньше 200. Можно использовать любой другой крупный заполнитель (например ПГС), который отвечает этим требованиям. Брусчатку нежелательно делать на щебне из известковых пород, предварительно не проверив щебень на прочность и морозостойкость. Наибольший размер зерен крупного заполнителя: фракция 5-10 мм для изделий толщиной от 25 мм до 50 мм и фракция 5-20 мм для изделий толщиной более 50 мм.

Краситель окрашивает не заполнители (песок и щебень), а цементное вяжущее. Поэтому замена поставщика и сорта цемента может привести к изменению цвета окраски бетона. Цвет бетона зависит также от соотношения воды и цемента и количества цемента в бетоне. При твердении избыток воды испаряется и оставляет в бетоне мелкие поры, рассеивающие свет и осветляющие плитку. Методом вибропрессования (с очень низким отношением водацемент) невозможно получить бетон насыщенных цветов.

Увеличение количества пигментов ухудшает качество бетона — снижается прочность, морозоустойчивость и т.д. Снижение доли пигмента в бетоне (при достаточной насыщенности) снижает себестоимость плитки и улучшает качество бетона.

На качество плитки также влияет минералогия цемента.

Перед отправкой потребителю плитка должна набрать 90% от своей прочности.

Важна также последовательность засыпки составляющих в смеситель, особенно при изготовлении цветных изделий. Пигмент можно разбавить с водой и пластификатором и подливать его при приготовлении бетона. При вибропресовании в принудительном смесителе пигменты смешиваются с песком, чтобы лучше распределить частички пигмента в бетонной смеси.

Выцветы и высолы – это появление белесого налета на поверхности тротуарной плитки. Выцветы бетона бывают первичные и вторичные. Первичные проявляются уже при твердении бетона, вторичные — при его старении под действием атмосферных факторов. От высолов избавиться сложно. Одна из причин — плохой цемент. Попробуйте заменить на более качественный или смените поставщика. Цемент должен быть марки не ниже 500. Существует много различных добавок и жидкостей для устранения высолов, но подбирать их надо опытным путем. Как показывает практика, для разного сырья нужны разные добавки.

Для предотвращения высолов также необходимо: использовать сырье и воду с минимальным содержанием щелочей; уменьшить капиллярную пористость бетона (применять пластификаторы и гидрофобизаторы, воздухововлекающие добавки (например, СДО); бетон должен иметь минимально возможную пористость и водопроницаемость (жесткая уплотненная смесь, с правильным подбором заполнителей); в процессе твердения и при последующей выдержке необходимо защищать поверхность изделий от попадания влаги (дождя).

Если изделия трескаются, значит у бетона низкая морозостойкость, надо разбираться с составом, консистенцией смеси, процессом смешения и твердения изделия. При твердении бетона, кроме тепла, для устранения трещин также необходима влажность, поэтому на солнце и на улице сушить готовую плитку нельзя, т.к. вода испаряется с поверхности, и происходит усадка бетона. Если есть пропарочная камера, то важны параметры пара и специальные режимы твердения: подъем температуры с определенной скоростью, изотермия, сброс температуры. Чем меньше и тоньше плитка, тем больше вероятность ее пересушить.

Причинами трещин (коррозии) может быть и сырьё. Цемент следует совмещать с заполнителями, которые не имеют в своем составе вредных для бетона веществ — аморфных разновидностей диоксида кремния, т.к. есть заполнители, где в 5 — 10 раз превышена норма аморфного кремнезёма. Соединение этого вещества со щелочью цемента и вызывает коррозию. Когда щелочи взаимодействуют с диоксидом кремния, сначала возникают мелкие трещины, потом более крупные, затем сколы, отколы и постепенно конструкция разрушается.

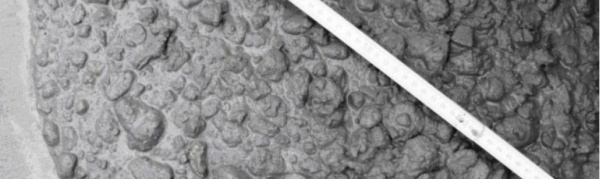

Мелкие поры — следствие неправильно подобранного режима вибрации (для смесей разной подвижности надо подбирать разное время вибрации, чем более жесткой является смесь, тем больше время вибрации).

Если есть прилипания плитки к форме, то попробуйте увеличить время до расформовки или делайте смесь пожестче. На прилипание влияет и повышенное содержание C3A, в цементе.

Новые формы дают глянец, но со временем абразивные вещества делают своё дело.

Оптимальное количество пластификатора 0,4-0,6%, если вы начнете увеличивать количество пластификатора, то соответственно, необходимо снижать количество воды, т.к. пластификатор С-3 не только пластифицирует, но и разжижает смесь, если воду не убавить — брусчатка будет дольше твердеть. Неплохая добавка ПФМ-НЛК — полифункциональная добавка с добавлением воздухововлекающего и гидрофобизирующего комплексов.

Смесь для укладки тротуарной плитки: изготовление, пропорции, применение

Многие думают, что качество плиточного покрытия зависит только от выбранного основного материала (брусчатки) и не более. На деле это складывается из-за многих факторов. Если покрытие провалилось, виной тому основание. Возможно, что применялась некачественная смесь.

Если же она была качественной и технология была корректной, то никаких проблем не должно возникнуть. Изготовление сухой смеси для укладки тротуарной плитки не слишком проблематично, если придерживаться определённых принципов.

Состав

Состав смеси для укладки тротуарной плитки является максимально простым – это цемент и песок.

Выбор типа первого из них зависит от сложности работ и предполагаемой нагрузки. Возможно добавление элементов, повышающих устойчивость, например, клея ПВА и аналогичных вещей.

Когда готовят

Подготовка смеси для укладки тротуарной плитки начинается в момент, когда основание готово, когда реально приступать к основному процессу. Так как процесс приготовления не является сложным, это не приводит к лишним простоям в работе. Основание предпочтительно бетонное, тогда реалистично достичь прочности и выносливости, на которые не способны гравийное или аналогичное основание.

Компоненты готовят заранее. Песок, как пример, просеивают через сито, чтобы там не было глины, ракушек и мусора.

Если не убрать примеси из песка, то качество понизится достаточно заметно.

Сухая разновидность является оптимальной, но у неё имеются достойные альтернативы. Это бетонная стяжка и даже простой песок без добавления различных побочных элементов. Все альтернативы обладают достоинствами и недостатками, важно их учитывать. Если не хочется думать и выбирать, стоит предпочесть описываемый в этом материале вариант. Рассмотрим, какие смесь для укладки тротуарной плитки имеет пропорции.

Пропорции

Пропорции сухой смеси для укладки тротуарной плитки могут варьироваться в зависимости от марки выбранного цемента и других факторов. Марки обычно обозначаются трёхзначным числом, напрямую зависящим от прочности и других качеств и характеристик. Если это 300-400, то на одну часть цемента необходимо 5 частей песка, если 500-500, то 6. Опционально добавляется клей ПВА для повышения стойкости. Сразу после смешивания с клеем необходимо оперативно приступить к работе.

В среднем процесс приготовления классической разновидности микса компонентов происходит по такой схеме. Часть цемента смешивают с тремя частями воды. Другое классическое соотношение – один к пяти. Предпочтительно ориентироваться на ходу, смотреть по густоте результата. Результат должен быть достаточно густой, но не слишком. Консистенция примерно такая же как у сметаны. Выжидают четверть часа, перемешивают снова. При выкладке не забывают смачивать сторону брусчатки, соприкасающуюся с раствором, водой.

Выкладка

Рассмотрим, какова технология укладки тротуарной плитки на сухую смесь, когда вы совместили компоненты в необходимых количествах:

- Площадка подготавливается перед работами, выравнивается и уплотняется.

- Создаётся бетонная прослойка в 15-20 сантиметров. Применим щебень, но важно учитывать, что его свойства не столь хороши. Если при укладке плитки применяется щебень, его также необходимо тщательно уплотнить.

- Для выравнивания насыпается двухсантиметровый слой песка. Поверх насыпается второй его слой, в полтора-два раза больше.

- Устанавливается арматурная сетка. Многие обходятся без неё, но этот элемент позволяет заметно повысить долговечность конструкции.

- Укладывается 15-40 миллиметров приготовленной на предыдущих этапах помеси.

- Равномерно укладывается брусчатка. Для плотного прилегания она простукивается резиновым молоточком или киянкой. Нельзя забывать оставлять зазоры в несколько миллиметров, чтобы при расширении ничего не повреждалось.

- Швы заполняются цементом, смешанным с песком.

При необходимости установки бордюров важно не забыть установить на выравнивающий слой замки для бордюрного камня.

В процессе мощения тротуарной плиткой не стоит забывать что бордюр должен на несколько миллиметров быть выше среднего уровня покрытия, иначе он не будет справляться со своими задачами.

Расход

Подсчитать затраты, каков будет расход сухой смеси для укладки тротуарной плитки, крайне просто, достаточно взять глубину траншеи, определённой для неё, умножить на длину дорожки или иной поверхности, затем на ширину между бордюрами. Выйдет необходимый объём, но его нельзя брать в качестве окончательного. Около 20 процентов уйдёт на утрамбовку, так то необходимо умножить полученное число ещё примерно на 1,2. Дальше станет ясно, сколько потребуется каких компонентов. Например, если вы применяете три доли песка и одну долю цемента, то умножаете результат на три четверти, чтобы понять, сколько кубометров первого необходимо закупить для успешного осуществления работ.

Смесь для тротуарной плитки

О том, что такое тротуарная плитка, сегодня знает, наверное, каждый. Редкий приусадебный участок обходится без дорожек, мощённых брусчаткой или плиткой.

Но часто, выбирая производителя, можно столкнуться с определёнными трудностями:

- Низкое качество.

- Узкий ассортимент представленной продукции.

- Явно завышенная цена.

Для того чтобы не сталкиваться с этими проблемами, многие пытаются сделать тротуарную плитку в домашних условиях, благо, в интернете множество сайтов, дающих подробную инструкцию по этому вопросу.

Чтобы не останавливаться подробно на процессе изготовления плитки, можно просто посмотреть видео, мастер-класс

Но начиная собственное мини-производство, возникают новые трудности:

- Плитка не выходит из формы.

- Крошится при малейшем воздействии.

- Имеет неприглядный шероховатый вид.

- Неравномерно распределяется креститель по поверхности.

- Плитка начинает крошиться после нескольких месяцев после укладки.

И это перечислены лишь некоторые трудности, с которыми можно столкнуться в процессе собственного производства.

Так в чём же тут дело? Почему, одна плитка получается идеальной, а другая явный брак? И ведь дело не в том, что нет опыта в изготовлении, у многих крупных фабрик такая же проблема.

Ответ прост – не соблюдена рецептура бетонной смеси для тротуарной плитки.

Существует несколько самых расхожих заблуждений, из-за которых впоследствии страдает качество:

- Если в смесь добавить больше цемента, чем положено, раствор станет прочнее.

- Можно немного сэкономить на цементе, заменив часть песком.

- Зачем тратиться на дорогостоящие красители, когда есть более дешёвые аналоги.

- Можно не использовать затвердитель, а дать плитке высохнуть естественным путём.

- Цемент М500 дорогой, его можно заменить на более дешёвый М300.

Все эти факторы являются прямыми нарушениями рецептуры смеси, и не нужно удивляться впоследствии низкому качеству готовой продукции.

Состав бетонной смеси

Любая бетонная смесь имеет четыре основных составляющих:

- Вяжущий элемент. Цемент или шлакоцемент. Основной компонент, определяющий прочность будущей смеси.

- Заполнитель. Чаще всего это песок мелких фракций до 2 мм. Идеальным считается использование речного песка, так как в нём больше кальциевых составляющих, которые влияют на долговечность и стойкость бетона.

- Вода.

- Уплотнитель.

Также используются добавки, уплотнители и присадки, с помощью которых можно регулировать прочность и морозостойкость.

Уплотнители бетонной смеси

Уплотнитель в составе смеси для тротуарной плитки играет роль своеобразного армирующего элемента. Благодаря ему, готовое изделие становится значительно прочнее и более устойчиво к природным воздействиям и истиранию.

В качестве уплотнителя, чаще всего используют гранитный щебень или отсев гравия. Показатели их плотности практически одинаковы, но гранит всё же предпочтительнее, так как имеет более геометрически-ломаную форму, что способствует повышению плотности изделия. В свою очередь гравий, добытый со дна водоёмов, имеет округлую форму, а, следовательно, меньшую площадь соединения с вяжущим элементом.

Для приготовления состава тротуарной плитки в домашних условиях, идеальным считается щебень фракции 20-40 мм, или меньше. А если используется гравий, то подойдёт так называемый отсев, или самая мелкая фракция, в этом случае его необходимо просеять через крупное сито, чтобы убрать мелкие примеси и мусор.

Присадки

В качестве присадок раствора тротуарной плитки, применяется три ингредиента:

- Пластификатор, улучшающий технические характеристики изделия.

- Затвердитель — ингредиент, способствующий ускорению застывания бетона.

- Красящий пигмент.

Часто, производители игнорируют эти добавки, тем самым уменьшая конечную стоимость плитки, но на самом деле, это значительно снижает технические характеристики и уменьшает срок эксплуатации.

Пластификатор

Это особый полимер, который добавляют в бетонные растворы для улучшения его качества. Он делает смесь более пластичной и выгоняет пузырьки воздуха, которые скапливаются внутри смеси.

Помимо этого, пластификатор влияет на качество готового бетона:

- Препятствует образованию трещин на плитке.

- Не даёт влаге проникать внутрь изделия.

- Нейтрализует соли и препятствует появлению высолов на поверхности.

- Делает поверхность изделия более гладкой и глянцевой.

Раньше, пластификатор заменяли растворенным в воде хозяйственным мылом, но сегодня проще купить готовый ингредиент в любом строительном магазине.

Затвердитель

Принято считать, что затвердители для бетона используют только при работе в зимнее время, но это не так. Использование реагентов, ускоряющих застывание бетонной смеси, актуально и тёплое время года. Благодаря им, готовая плитка затвердевает значительно быстрее, что исключает её разрушение в процессе естественной сушки.

Кроме того, использование этих присадок позволяет значительно ускорить процесс производства.

Красящий пигмент

В основном – это сухие порошковые краски, которые добавляются в раствор, они совершенно нейтральны к остальным компонентам смеси и не влияют на качество, но от их количества будет зависеть насыщенность цвета, поэтому перед добавлением, нужно ознакомиться с рекомендациями изготовителя.

Приготовление раствора

Пропорции раствора для тротуарной плитки – важный нюанс, на который необходимо обращать пристальное внимание. В основном, единицами измерения для бетонных смесей выступают лопаты или ведра, но для плитки, к которой предъявляются особые требования по прочности, лучше использовать весы.

Раствор для плитки

Сухие ингредиенты для производства тротуарной плитки должны быть в следующих пропорциях:

- Цемент – 1 единица.

- Песок – 2 единицы.

- Щебень – 2 единицы.

Дополнительные ингредиенты и присадки добавляются согласно рекомендации изготовителя указанной на упаковке.

Важно соблюдать правильную последовательность приготовления смеси:

- В работающую бетономешалку заливается 20 литров воды. Этого количества достаточно для растворения добавок.

- В воду добавляется пластификатор. Соотношение – 0.7 процента от массы цемента.

- Добавляется краситель. Соотношение – 2-5 процента от массы цемента, в зависимости от необходимости насыщенности цвета.

- Полученная смесь перемешивается примерно 10 минут, после чего добавляется щебень.

- Через несколько минут, в бетономешалку добавляется песок.

- Когда масса стала однородной, засыпается цемент.

- По мере надобности добавляется вода. Смешивание происходит до тех пор, пока смесь ни достигнет необходимой консистенции.

- Последним этапом добавляется загуститель. Ещё несколько минут перемешивания и можно переходить к заливке в формы.

Раствор для укладки

Смесь, на которую укладывается плитка, называют – гарцовка. Состав гарцовки для тротуарной плитки значительно проще, чем смесь для изготовления. В ней всего два ингредиента:

- Песок

- Цемент

Их соотношение напрямую зависит от марки используемого в составе цемента:

- М500 – к одной единице цемента, 5 единиц песка.

- М400 – 1 цемента, 4 песка.

- М300 – 1 цемента, 3 песка.

Как видно, экономии на более низких марках не получается, чем это значение ниже, тем больше расход, поэтому самый распространённый вариант – это цемент М500.

Гарцовка приготавливается в виде сухой смеси, которая насыпается в месте укладки. Плитка плотно укладывается на неё, и по завершении поверхность просто поливают водой. Жидкость проникает через стыки плитки, и гарцовка, вступая в реакцию, застывает.